Bilindustrin har länge varit ledande när det gäller att ta till sig innovativ tillverkningsteknik, från tillverkning av löpande band till robotteknik. En sådan teknik som har sett betydande framsteg de senaste åren är formgjutning —en metallbildande process som innebär att smält metall sprutas in i en form under högt tryck. Pressgjutning har blivit en avgörande metod vid tillverkning av komplexa bildelar, vilket gör det möjligt för tillverkare att förbättra effektiviteten, minska kostnaderna och förbättra den övergripande kvaliteten på fordon.

Vad är formgjutning?

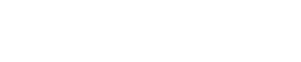

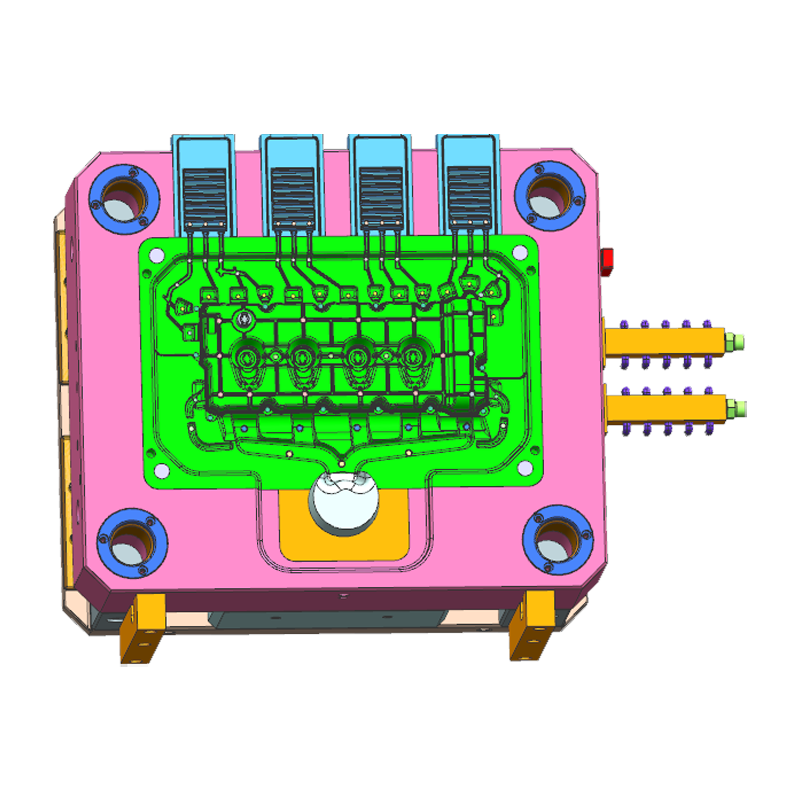

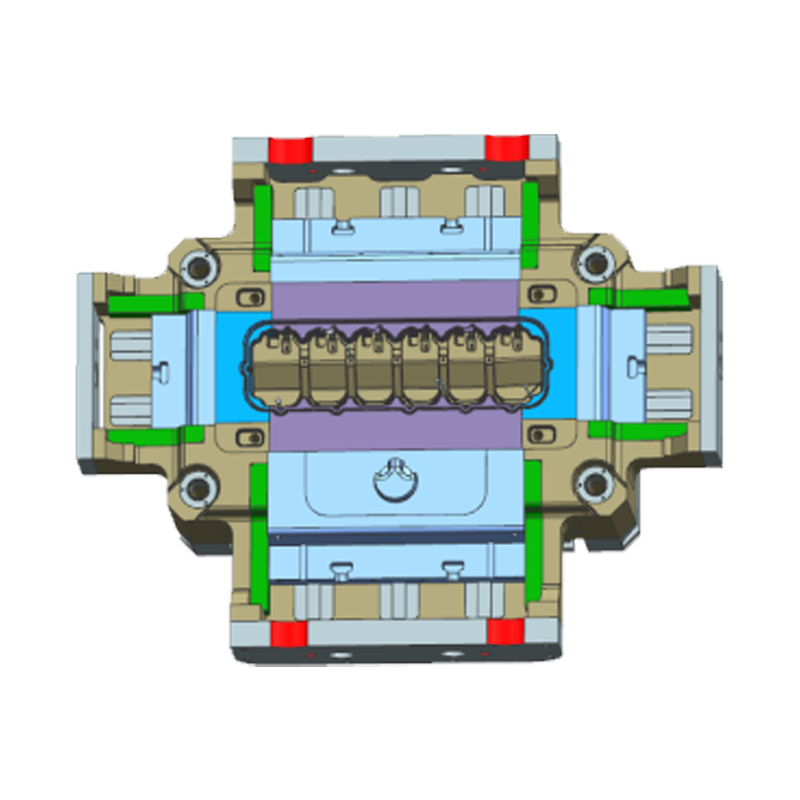

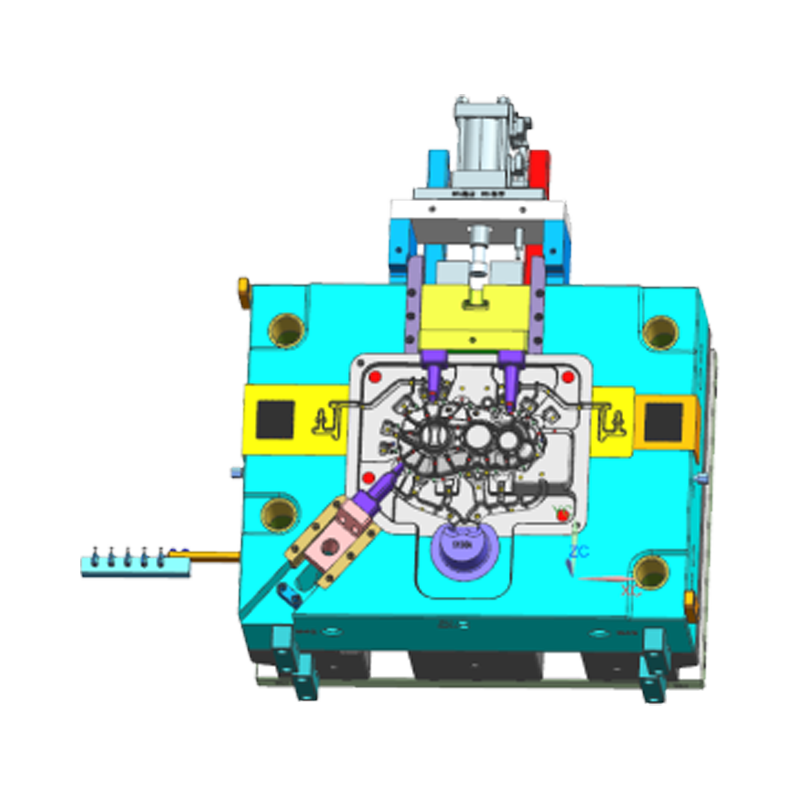

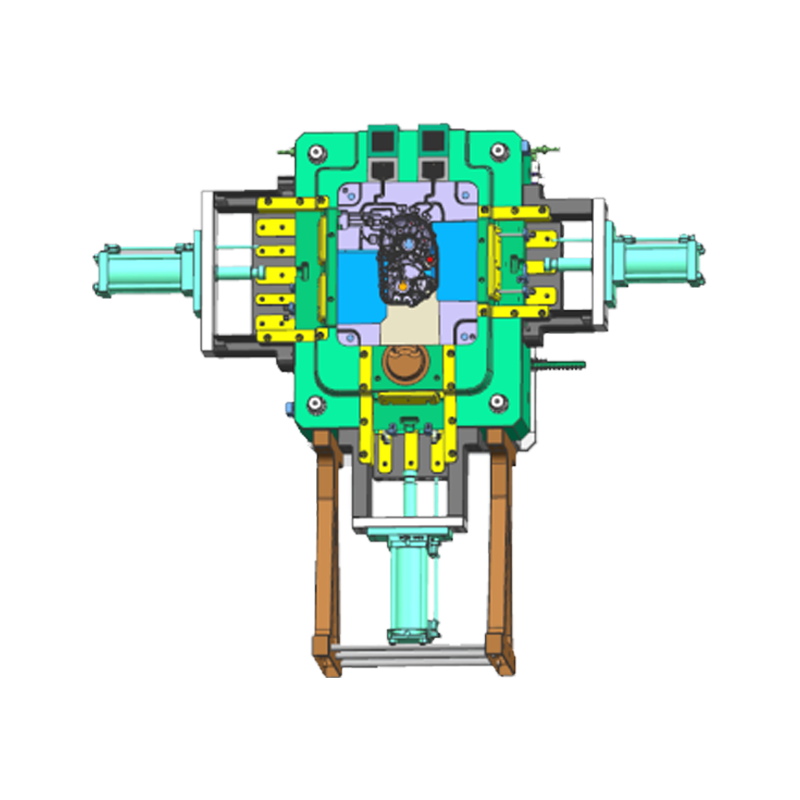

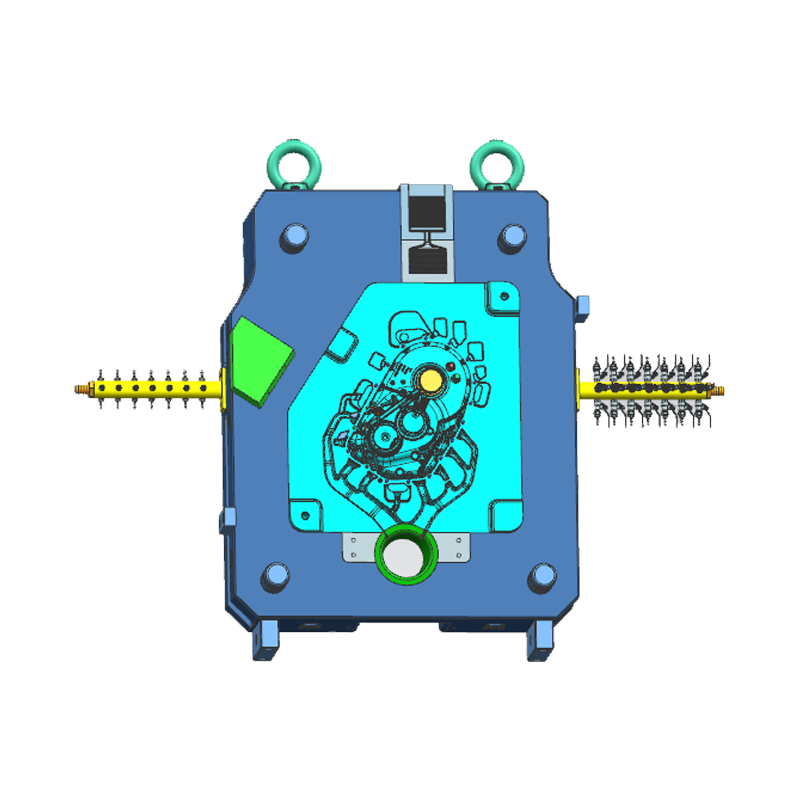

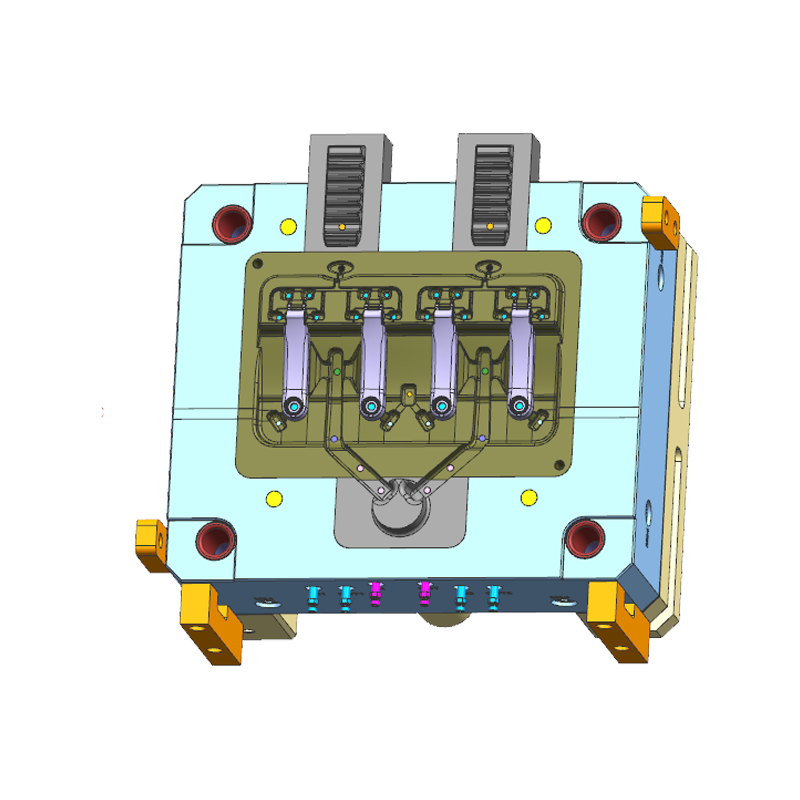

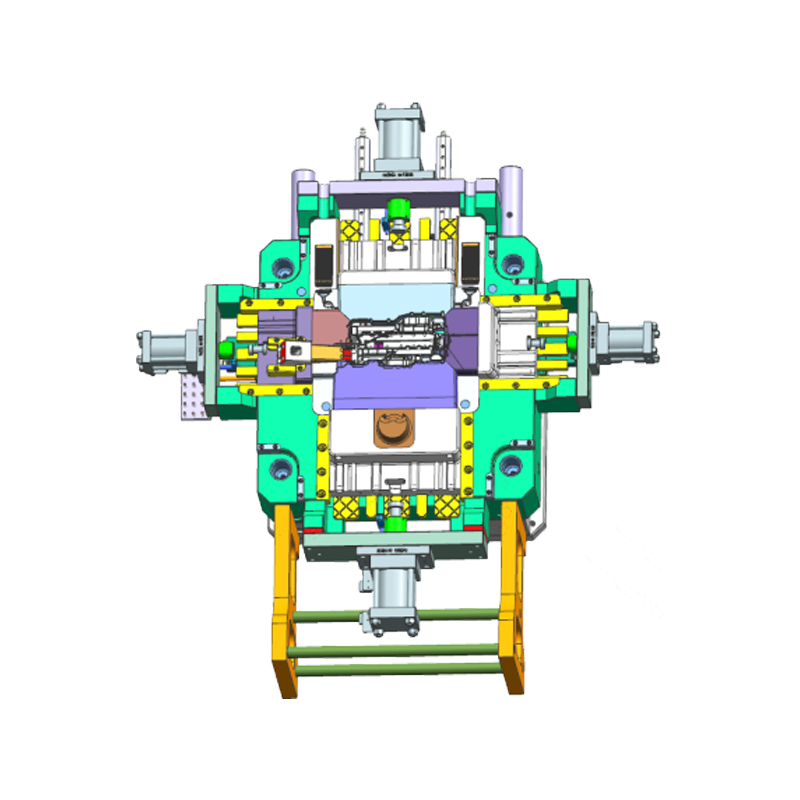

Pressgjutning är en tillverkningsprocess som används för att tillverka delar gjorda av metaller, vanligtvis aluminium, zink eller magnesiumlegeringar. Processen går ut på att injicera smält metall under högt tryck i en exakt formad form (eller form). När metallen svalnar och stelnar öppnas formen och den färdiga delen kastas ut. Resultatet är en detalj med hög precision, en slät ytfinish och förmågan att producera komplexa geometrier.

Pressgjutning har länge använts vid tillverkning av olika komponenter, men dess tillämpning inom bilindustrin har exploderat under de senaste åren på grund av de betydande fördelar som den erbjuder. Precisionen och hastigheten i processen gör den idealisk för massproduktion av högkvalitativa bildelar, särskilt de som måste uppfylla strikta vikt-, hållbarhets- och prestandastandarder.

Fördelarna med pressgjutning för biltillverkning

Förbättrad effektivitet och minskade ledtider

I dagens snabba fordonsmarknad är tillverkare under press att möta allt kortare produktionstidsfrister samtidigt som de upprätthåller höga kvalitetsstandarder. Pressgjutning spelar en nyckelroll för att öka effektiviteten genom att möjliggöra snabb produktion av stora volymer delar.

Pressgjutningsformar är mycket hållbara och kan användas i tusentals eller till och med miljontals cykler, vilket gör dem idealiska för produktion med stora volymer. Snabbheten i processen gör att tillverkare kan producera delar snabbare, vilket minskar ledtiderna och förbättrar den totala produktionseffektiviteten. Jämfört med andra metallbearbetningsmetoder som smide eller bearbetning erbjuder pressgjutning snabbare cykeltider, vilket är en viktig fördel i den konkurrensutsatta fordonssektorn.

Hög precision och komplexa geometrier

Bilindustrin kräver ofta delar med intrikata former, detaljerade konstruktioner och snäva toleranser. Pressgjutning utmärker sig i att producera detaljer med komplexa geometrier som skulle vara svåra eller dyra att uppnå med andra tillverkningsmetoder. Oavsett om det är ett motorblock, transmissionshus eller en liten strukturell komponent, kan pressgjutning producera delar med hög dimensionell noggrannhet, vilket minskar behovet av efterbearbetning eller bearbetning.

Till exempel används pressgjutgods av aluminium ofta för motorblock i moderna fordon. Dessa delar kräver inte bara strukturell integritet utan också lätta egenskaper för att förbättra bränsleeffektiviteten. Pressgjutning kan producera dessa motorblock med intrikata inre kylkanaler och tunna väggar, vilket säkerställer att delen är både lätt och kan hantera höga termiska och mekaniska påfrestningar.

Materialeffektivitet och avfallsminskning

Pressgjutning möjliggör produktion i nästan nätform, vilket innebär att de tillverkade delarna kräver minimal efterbehandling eller bearbetning. Detta leder till betydande materialbesparingar, minskat avfall och lägre kostnader. Det höga trycket som används vid pressgjutning säkerställer att den smälta metallen fyller varje del av formen, vilket minimerar materialspill jämfört med andra metoder, såsom sandgjutning, där mer överskottsmaterial produceras.

Dessutom hjälper möjligheten att producera lätta men hållbara komponenter genom pressgjutning också till att möta moderna krav på bränsleeffektiva fordon. Många biltillverkare vänder sig till pressgjutna aluminium- och magnesiumlegeringar för att minska vikten på sina fordon samtidigt som de bibehåller eller till och med förbättrar styrkan hos delar.

Förbättrad styrka och hållbarhet

För fordonsindustrin är komponentstyrka och hållbarhet avgörande. Pressgjutning ger delar som ofta är starkare och mer hållbara än de som produceras genom andra tillverkningsmetoder, såsom bearbetning eller sandgjutning. Detta gäller särskilt när pressgjutna delar är gjorda av legeringar som aluminium eller magnesium, som är kända för sina styrka-till-vikt-förhållanden.

Pressgjutna delar tenderar också att ha färre porositeter, sprickor eller defekter som kan uppstå under gjutning, vilket leder till en jämnare ytfinish och starkare slutprodukter. I kritiska fordonskomponenter, såsom de som används i drivlinor, motorblock eller fjädringssystem, är förmågan att uppnå både hög hållfasthet och låg vikt avgörande för prestanda och säkerhet.

Nyckeltillämpningar av pressgjutning i fordonsindustrin

Pressgjutning har hittat breda tillämpningar inom olika områden av biltillverkning, från strukturella komponenter till drivlina och interiördelar. Nedan är några viktiga exempel på hur pressgjutning utnyttjas i branschen:

Drivlinans komponenter

En av de viktigaste tillämpningarna av pressgjutning inom biltillverkning är produktionen av drivlinans komponenter. Motorblocket är en av de mest kritiska och komplexa delarna av ett fordons drivlina, och pressgjutning erbjuder ett mycket effektivt och exakt sätt att tillverka dessa delar.

Pressgjutning av aluminium används ofta för motorblock, cylinderhuvuden och transmissionshus på grund av dess kombination av låg vikt och hög hållfasthet. Tidigare var dessa komponenter ofta gjorda av järn, men i takt med att bilindustrin strävar mot mer bränslesnåla fordon, blir lättare material som aluminium mer populära. Pressgjutning av aluminium möjliggör minskad fordonsvikt, vilket direkt bidrar till förbättrad bränsleekonomi.

Struktur- och säkerhetskomponenter

Pressgjutning används också vid tillverkning av olika konstruktions- och säkerhetskomponenter, såsom krockbågar, tvärbalkar och konsoler. Dessa komponenter är integrerade i fordonets övergripande säkerhet, och deras styrka och hållbarhet är avgörande.

En av de anmärkningsvärda trenderna de senaste åren är den ökande användningen av magnesiumpressgjutning för strukturella komponenter, särskilt i högpresterande fordon. Magnesium är den lättaste strukturella metallen, och dess användning i pressgjutning möjliggör ytterligare viktminskning utan att kompromissa med styrkan.

Inre och yttre komponenter

Pressgjutna komponenter används också ofta för både interiöra och exteriöra fordonsdelar. Till exempel används pressgjutning för att skapa dekorativa element som spegelhus, dörrhandtag och instrumentpanelkomponenter. Förmågan att skapa komplexa mönster och former är särskilt värdefull för dessa delar, som måste vara både estetiskt tilltalande och hållbara.

Dessutom används pressgjuten aluminium ofta för exteriöra fordonsdelar som galler och trim. Materialets motståndskraft mot korrosion gör det idealiskt för delar som utsätts för väder och vind, och pressgjutning möjliggör exakta detaljer och konsistens i massproduktion.

Komponenter för elfordon (EV).

När fordonsindustrin går över mot elfordon (EV), spelar formgjutning en allt viktigare roll i produktionen av lätta, högpresterande komponenter för elbilar. En av de mest banbrytande applikationerna är användningen av formgjuten teknologi vid produktion av stora, strukturella komponenter för elbilsbatterier.

Tesla, till exempel, har skapat rubriker för sin användning av gigacasting-teknik, en typ av pressgjutning som gör det möjligt att skapa stora gjutgods i ett stycke för fordonets underrede. Detta minskar antalet delar som behövs, förenklar monteringen och minskar tillverkningstid och kostnader.

Framtiden för formgjutning i fordonsindustrin

Framtiden för pressgjutning inom bilindustrin ser lovande ut, med framsteg inom material, automation och 3D-utskrift som kommer att revolutionera processen ytterligare. Tillverkare utforskar nya legeringar och hybridmaterial som kan erbjuda ännu bättre förhållande mellan styrka och vikt, samtidigt som integrationen av robotik och artificiell intelligens (AI) effektiviserar produktionsprocessen.

Dessutom driver strävan mot hållbar tillverkningsprocess utvecklingen av grönare pressgjutningstekniker, inklusive användning av återvunnet material och energieffektiva processer. Pressgjutning kommer att fortsätta att spela en nyckelroll i bilindustrins övergång mot lätta, högpresterande och miljövänliga fordon.