Push för lätta fordon

När bilindustrin accelererar mot effektivitet, hållbarhet och elektrifiering står en utmaning i spetsen: viktminskning av fordon . Att minska vikten förbättrar direkt bränsleeffektiviteten, förbättrar fordonets prestanda och sänker koldioxidutsläppen. Kärnan i denna omvandling är en nyckelmaterialteknologi — pressgjutgods av aluminium .

Kombinerade pressgjutgods av aluminium styrka, precision och designflexibilitet , vilket gör det möjligt för ingenjörer att byta ut tyngre stålkomponenter utan att kompromissa med säkerhet eller strukturell integritet. Från elfordonschassier (EV) till motorkomponenter, denna tillverkningsmetod driver en ny generation lätta, högpresterande bilar.

Förstå pressgjutgods i aluminium

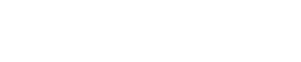

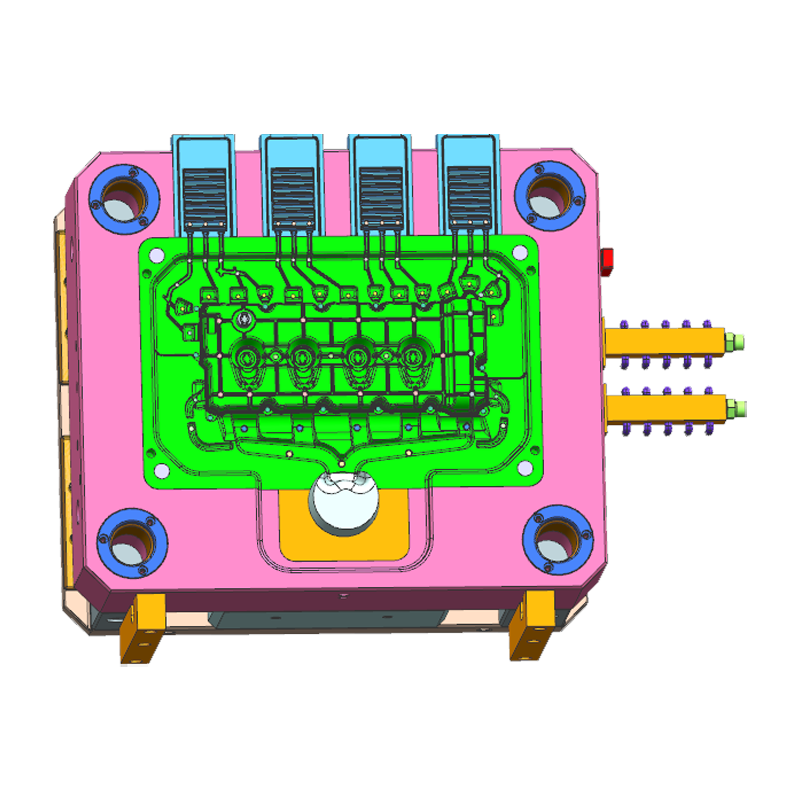

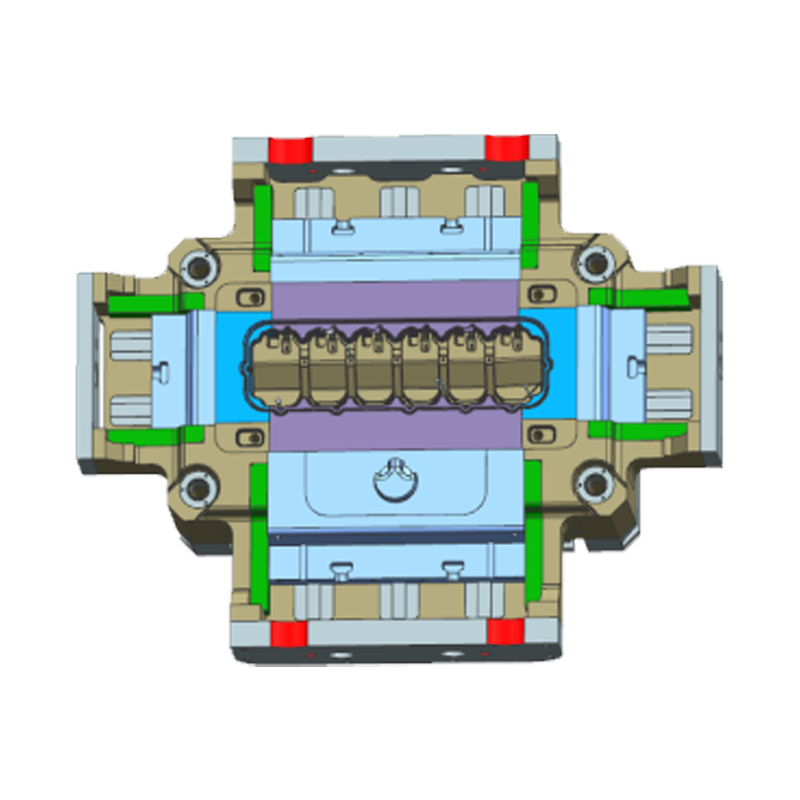

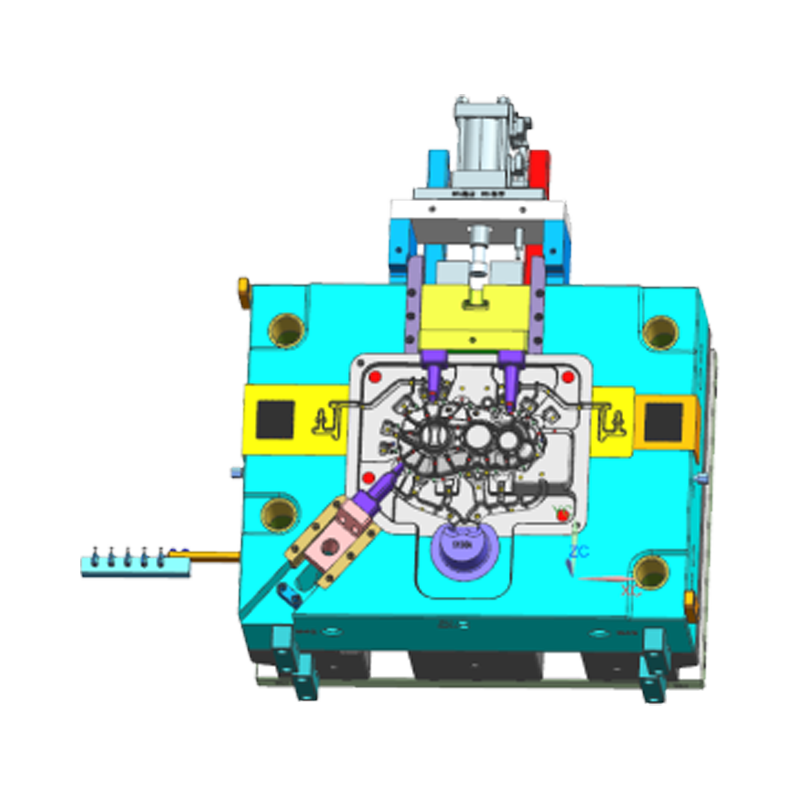

Pressgjutning av aluminium är en metallgjutningsprocess där smält aluminium pressas under högt tryck in i en stålform, eller form. Denna process möjliggör skapandet av komplexa former med utmärkt dimensionell noggrannhet och slät ytfinish.

Viktiga fördelar med pressgjutgods av aluminium i biltillämpningar inkluderar:

Högt förhållande mellan styrka och vikt: Aluminiumlegeringar ger betydande viktbesparingar samtidigt som de bibehåller mekanisk prestanda jämförbar med stål.

Möjlighet för komplex geometri: Intrikata komponenter, inklusive konstruktionsfästen, höljen och kylflänsar, kan tillverkas med färre sekundära operationer.

Värmeledningsförmåga: Aluminium leder effektivt bort värme, vilket gör den idealisk för motorblock, transmissionshus och batterikapslingar.

Korrosionsbeständighet: Aluminiums naturliga oxidskikt ger skydd mot rost, vilket förlänger komponenternas livslängd.

Återvinningsbarhet: Pressgjutgods av aluminium är mycket återvinningsbara, vilket bidrar till en hållbar bilproduktion.

Genom att utnyttja dessa egenskaper kan biltillverkarna optimera fordonsdesign för både prestanda och effektivitet .

Tillämpningar i lättviktsfordondesign

Pressgjutgods av aluminium har blivit allt mer framträdande inom lättviktsfordonsteknik , tillgodose behoven av både konventionella och elfordon. Nyckelapplikationer inkluderar:

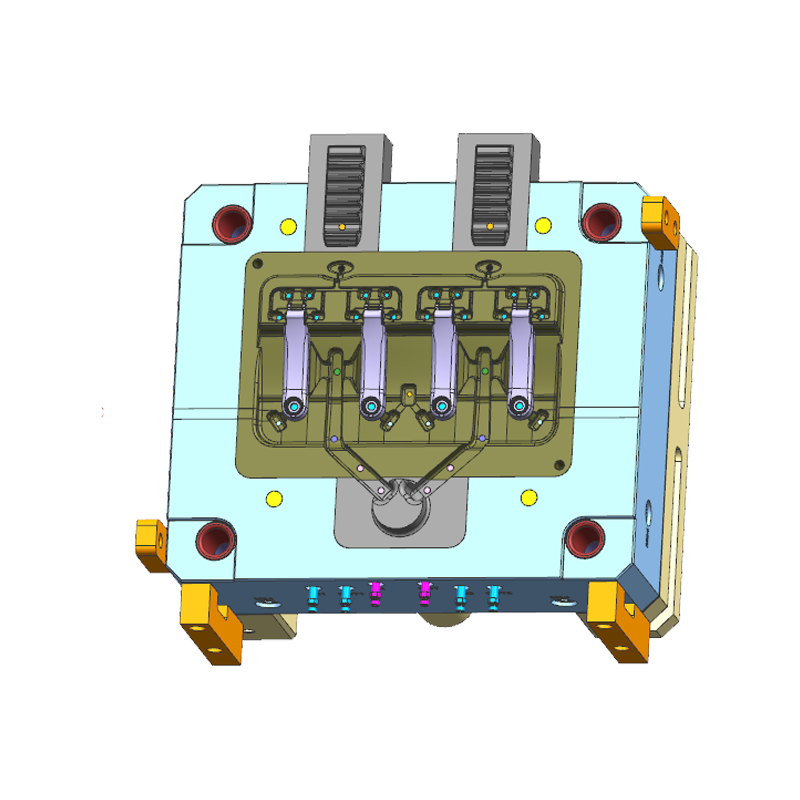

Motor och transmissionskomponenter

Motorer och transmissioner kräver hög styrka och termisk stabilitet. Pressgjutgods av aluminium används ofta för:

Motorblock och cylinderhuvuden

Växellådor och hus

Insugningsgrenrör och fästen

Dessa komponenter drar nytta av minskad vikt , förbättrad värmeavledning , och precisionstoleranser , vilket resulterar i mjukare drift och förbättrad bränsleeffektivitet.

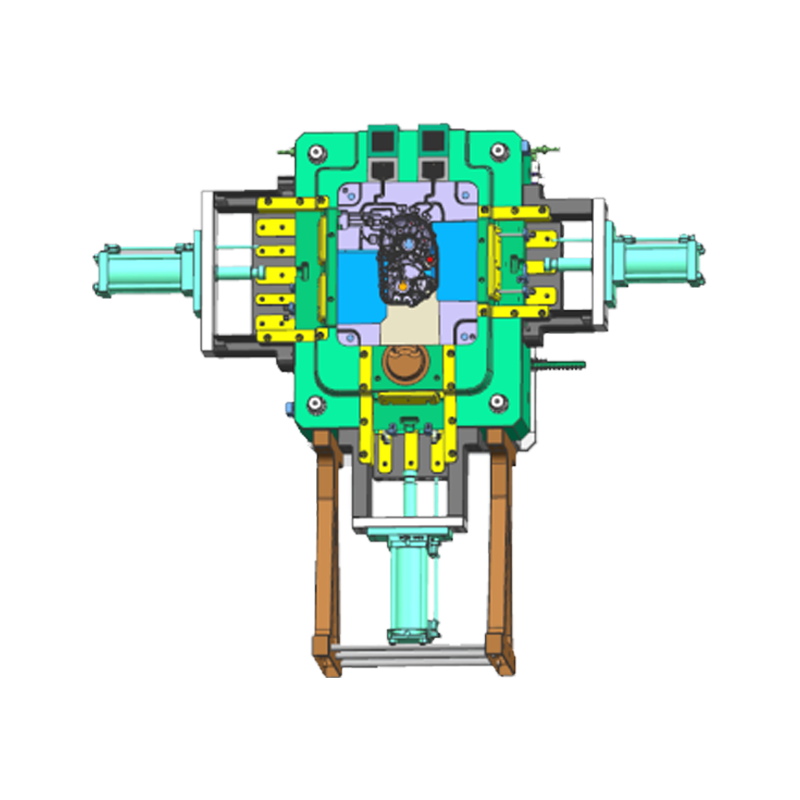

Chassi och strukturella element

Att minska vikten på chassit påverkar direkt fordonets dynamik, hantering och säkerhet. Pressgjutgods av aluminium används för:

Fjädringsknogar och kontrollarmar

Underramar och tvärbalkar

Styrkomponenter

Den strukturell integritet hos pressgjutgods av aluminium tillåter ingenjörer att designa lätta men ändå styva ramar som absorberar stötenergi under kollisioner, vilket ökar passagerarnas säkerhet.

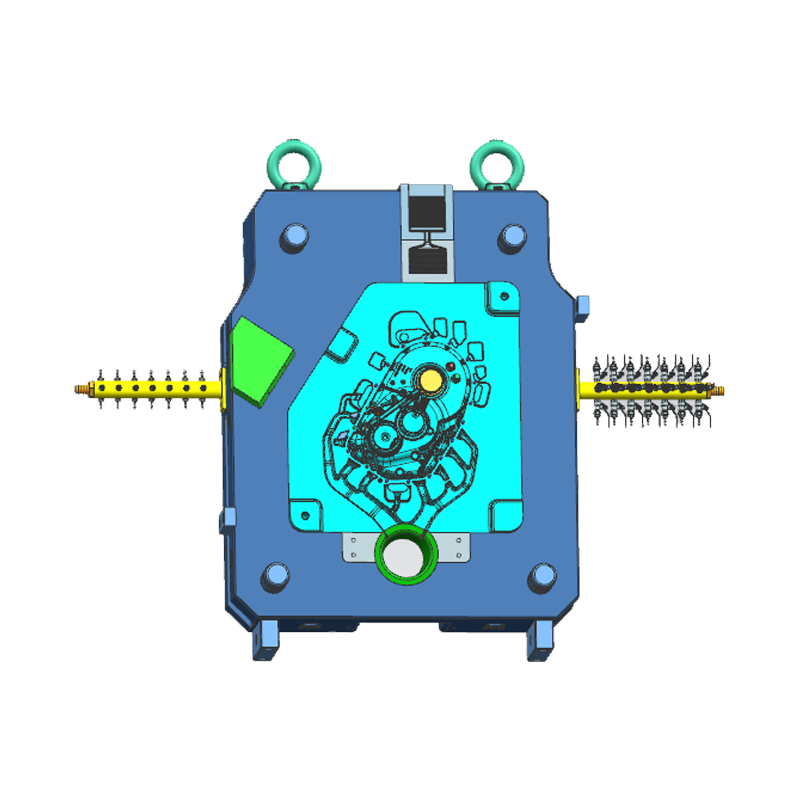

Komponenter för elfordon (EV).

Den rise of EVs has accelerated the adoption of aluminum die castings. EV battery packs are heavy, and reducing overall vehicle weight is critical to maximizing range. Aluminum die castings are applied to:

Batterihöljen och höljen

Motorfästen och kylkomponenter

EV strukturella moduler

Vissa tillverkare går mot pressgjutna ramar i ett stycke för elbilar, vilket avsevärt minskar antalet delar, monteringstid och fordonsvikt.

Värmehantering och kylsystem

Effektiv värmeavledning är avgörande för både förbränningsmotorer och elbilar. Pressgjutgods av aluminium är idealiska för:

Kylarändtankar

Värmeväxlare och hus

Turboladdarkomponenter

Aluminiums hög värmeledningsförmåga säkerställer effektiv kylning samtidigt som strukturell integritet bibehålls under termisk stress.

Designflexibilitet och effektivitet

En av de viktigaste styrkorna hos pressgjutgods i aluminium är designflexibilitet . Högtryckspressgjutning möjliggör:

Komplexa geometrier : Ihåliga strukturer, ribbor och tunnväggiga sektioner kan tillverkas utan ytterligare bearbetning.

Minskad montering : Komponenter kan integrera flera funktioner i en enda del, vilket minskar bultar, skruvar och svetsning.

Konsekvens : Pressgjutning ger enhetliga, repeterbara delar med exakta toleranser, avgörande för högpresterande fordonsapplikationer.

Den ability to integrate multiple functions in one casting not only reduces fordonets vikt men sänker också produktionskostnad och monteringskomplexitet , driver effektivitet över hela försörjningskedjan.

Materialinnovation: Aluminiumlegeringar för fordonsprestanda

Formgjutgods av aluminium för fordon använder specialiserade legeringar konstruerade för styrka, korrosionsbeständighet och värmetolerans . Vanliga legeringar inkluderar:

Al-Si-Cu (kisel-koppar) legeringar: Används i motorblock och transmissionshus för hög hållfasthet och termisk stabilitet.

Al-Mg (magnesium) legeringar: Lätt och korrosionsbeständig, används ofta för kropps- och strukturkomponenter.

Al-Si-Mg-legeringar: Balanserad styrka och duktilitet, idealisk för chassi- och upphängningsdelar.

De senaste framstegen inom högtrycksgjutningsteknik tillåta tunnare väggar, större komponenter i ett stycke och minskad porositet , vilket förbättrar både viktminskning och hållbarhet.

Lättvikt och miljöfördelar

Att minska fordonsvikten har en direkt inverkan på miljöprestanda:

Bränsleeffektivitetsförbättring: För förbränningsfordon kan varje 10-procentig viktminskning förbättra bränsleekonomin med 6–8 %.

EV Range Extension: Lättare elbilar kräver mindre energi för att röra sig, vilket ökar batteriets räckvidd utan att öka kapaciteten.

Lägre utsläpp: Minskad vikt leder till lägre CO₂-utsläpp under drift.

Hållbarhet: Pressgjutgods av aluminium är mycket återvinningsbar , med över 90 % av fordonsaluminium som kan återvinnas.

Genom att anta pressgjutgods av aluminium kan biltillverkare uppnå både prestations- och hållbarhetsmål , stödja regelefterlevnad och konsumenternas efterfrågan på miljövänliga fordon.

Tillverkningsinnovationer inom pressgjutning av aluminium

Den efficiency of aluminum die casting has increased dramatically due to modern manufacturing innovations:

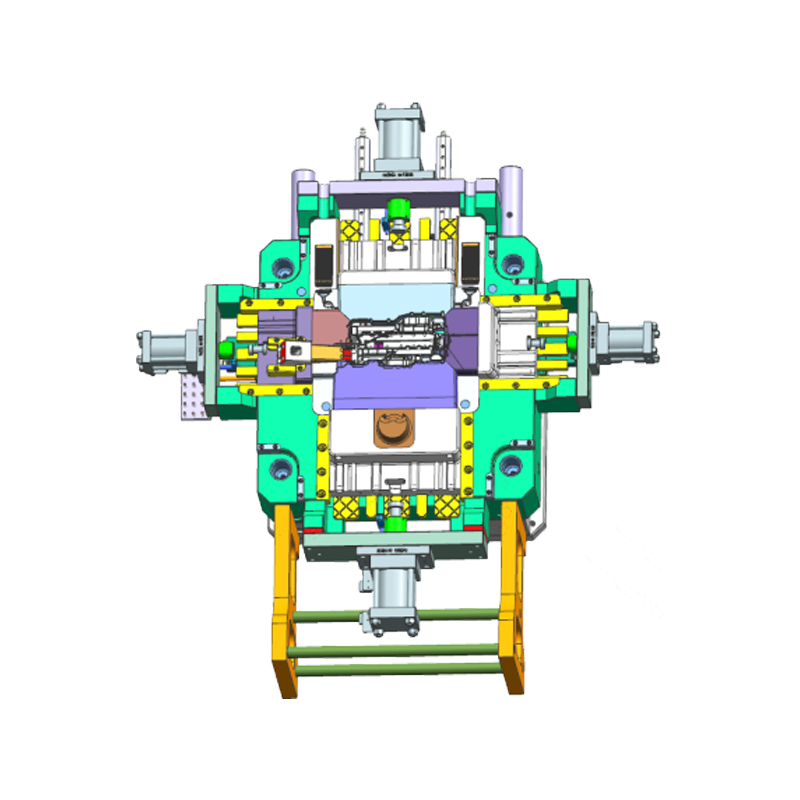

Högtrycksgjutningsmaskiner: Möjliggör exakt, snabb fyllning av formar med minimala defekter.

Vakuumassisterad formgjutning: Minskar porositeten och förbättrar den mekaniska hållfastheten, särskilt för kritiska strukturella komponenter.

Denrmal Simulation and CAD: Tillåter ingenjörer att optimera formdesign och kylkanaler för jämn kvalitet.

Automation och robotik: Minska arbetskostnaderna, förbättra säkerheten och öka produktionskapaciteten.

Dense innovations allow manufacturers to producera lätta, höghållfasta delar i stor skala , som uppfyller kraven från massmarknadsproduktion av bilar.

Branschadoption och marknadstrender

Aluminium pressgjutningar har upplevt stark tillväxt i fordonstillämpningar på grund av lättviktstrender och elektrifiering.

EV-tillverkare: Företag som Tesla, BYD och NIO integrerar stora formgjutna konstruktionskomponenter i aluminium för att minska vikten och monteringskomplexiteten.

Traditionella OEM:er: BMW, Audi och Mercedes-Benz förlitar sig alltmer på pressgjutgods av aluminium i motorer, transmissioner och chassikomponenter.

Global Market Outlook: Den global automotive aluminum die casting market is expected to surpass 25 miljarder USD till 2030 , driven av lättviktsmandat, adoption av elbilar och hållbarhetsinitiativ.

Asien-Stillahavsområdet, Nordamerika och Europa leder efterfrågan på grund av en kombination av fordonstillverkningsskala, avancerade leveranskedjor och regulatoriskt tryck .

Utmaningar och framtida möjligheter

Trots sina fördelar står pressgjutgods i aluminium inför utmaningar:

Verktygskostnader i förväg: Pressgjutningsformar är dyra och kräver noggrann konstruktion.

Porositet och defekter: Högtrycksprocesser måste kontrolleras noggrant för att minimera tomrum.

Legeringsbegränsningar: Vissa legeringar kanske inte uppnår samma utmattningsmotstånd som stål under extrema förhållanden.

Men framsteg inom legeringsutveckling, simuleringsprogramvara och vakuumassisterad gjutning tar itu med dessa begränsningar. Framtiden inkluderar:

Större formgjutna elbilsramar i ett stycke

Integration av kylflänsar och värmeledningsfunktioner

Lättviktskomponenter med hög precision för autonoma och uppkopplade fordon

Dense innovations will continue to omforma bildesign , vilket gör pressgjutgods av aluminium oumbärligt för nästa generations fordon.