Smältningen och kvalitetskontrollen av aluminiumlegeringar är de grundläggande länkarna för att säkerställa prestanda för gjutningar. Smältprocessen för aluminiumlegeringar måste utföras i en hög temperaturmiljö på 720 ℃ till 750 ℃. Detta temperaturintervall kan effektivt främja full upplösning av legeringselement såsom kisel och magnesium och undvika grovkorn som orsakas av överbränning. Rening av smältan är ett viktigt steg i denna process. Föroreningar såsom väte måste tas bort av en roterande avgasningsanordning för att säkerställa att gasinnehållet i aluminiumsmältan styrs under 0,1 ml/100Gal. En biltillverkare hade en gång pinhole -defekter i cylindergjutningen på grund av otillräcklig smältrening, vilket så småningom orsakade en allvarlig olycka med motoroljeläckage. Dessutom måste hålltiden för smältan också strikt kontrolleras mellan 6 och 8 timmar. För lång hållningstid kommer att leda till komponentsegregering, medan för kort hålltid inte effektivt eliminerar gjutspänning.

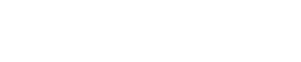

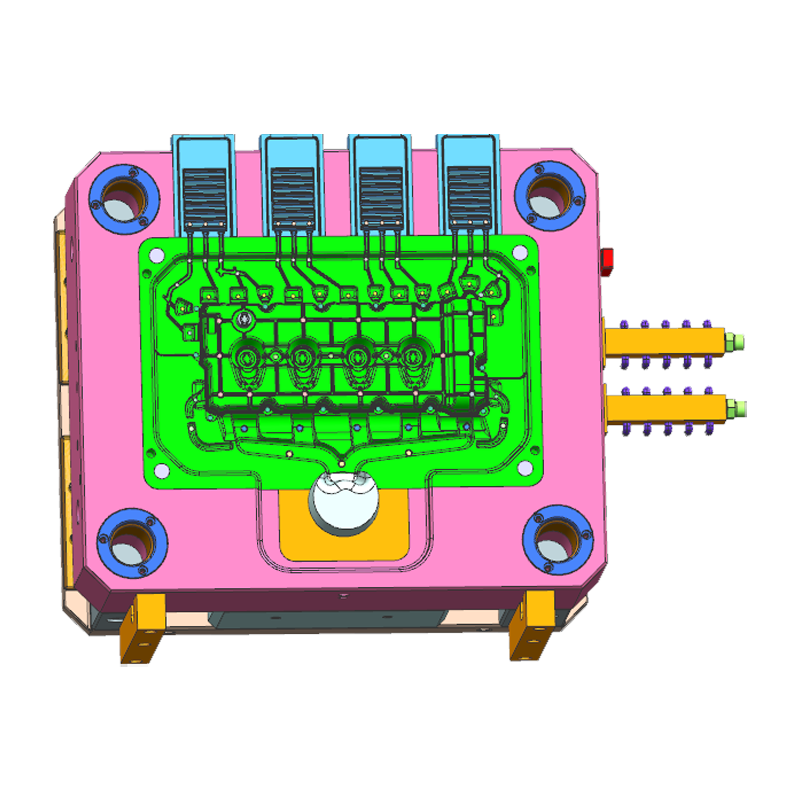

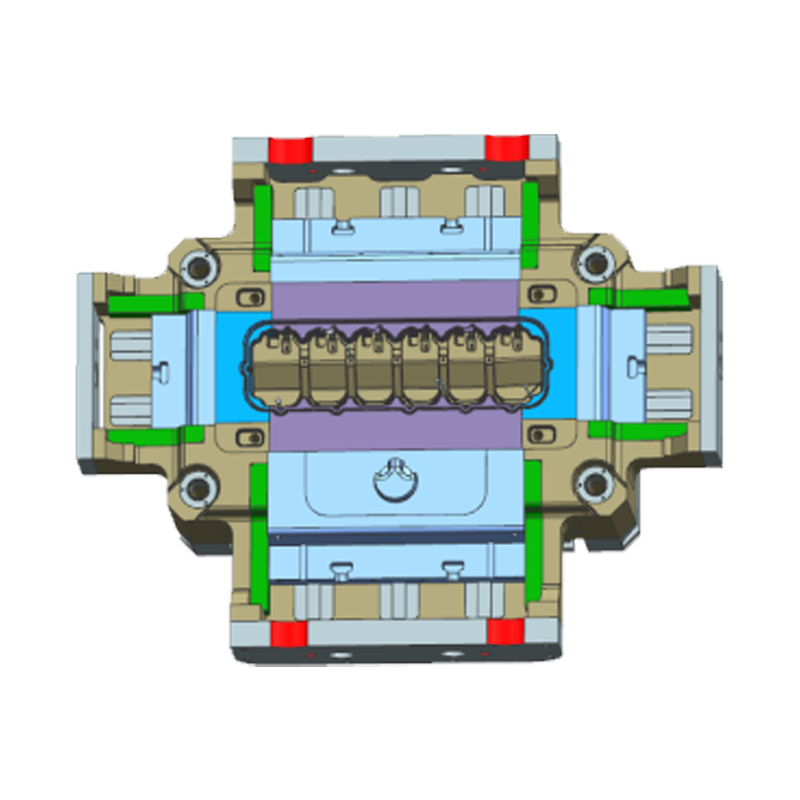

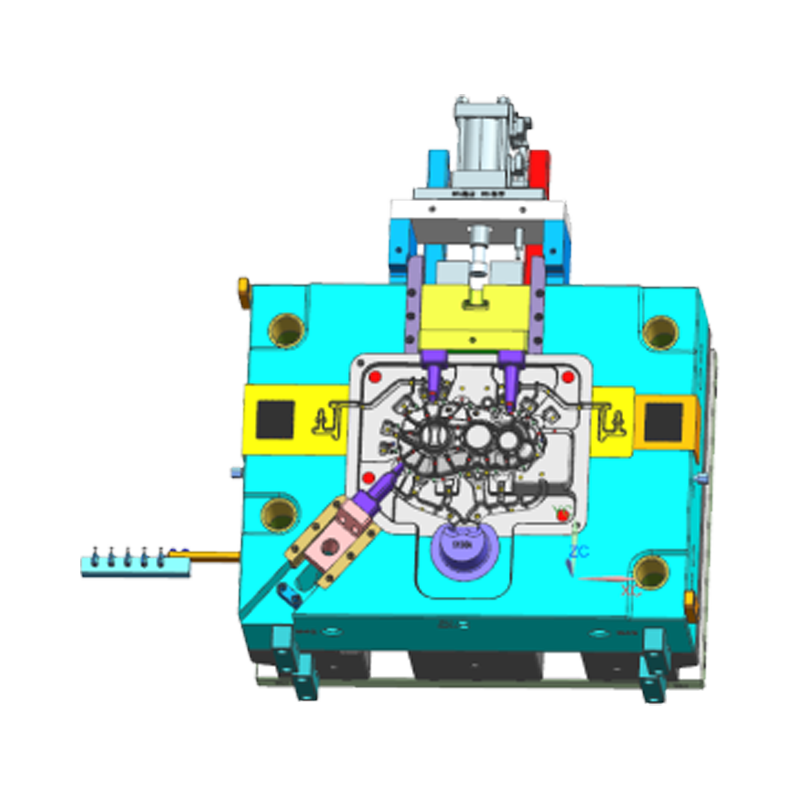

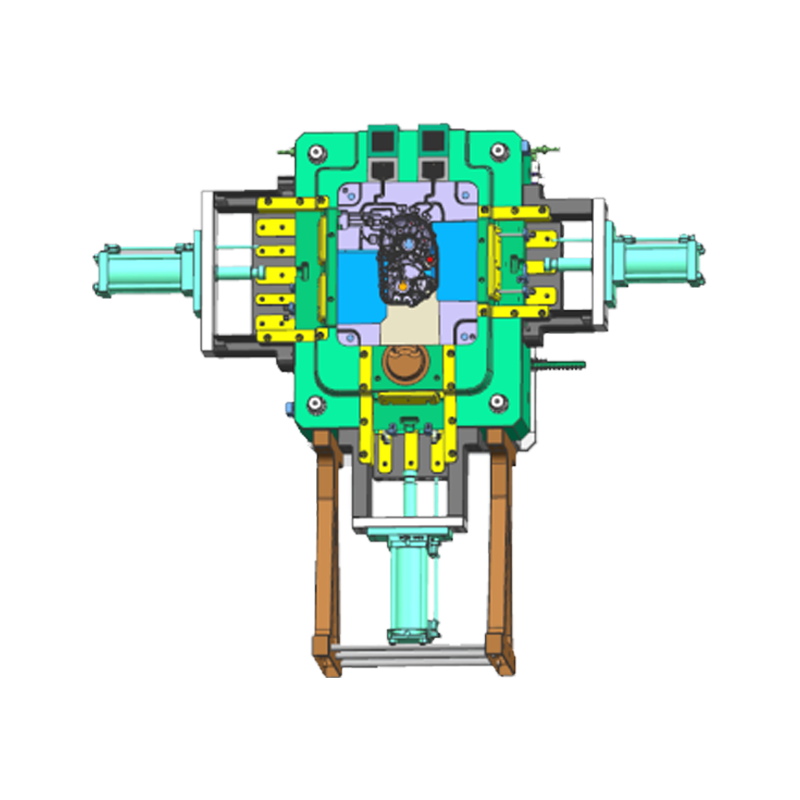

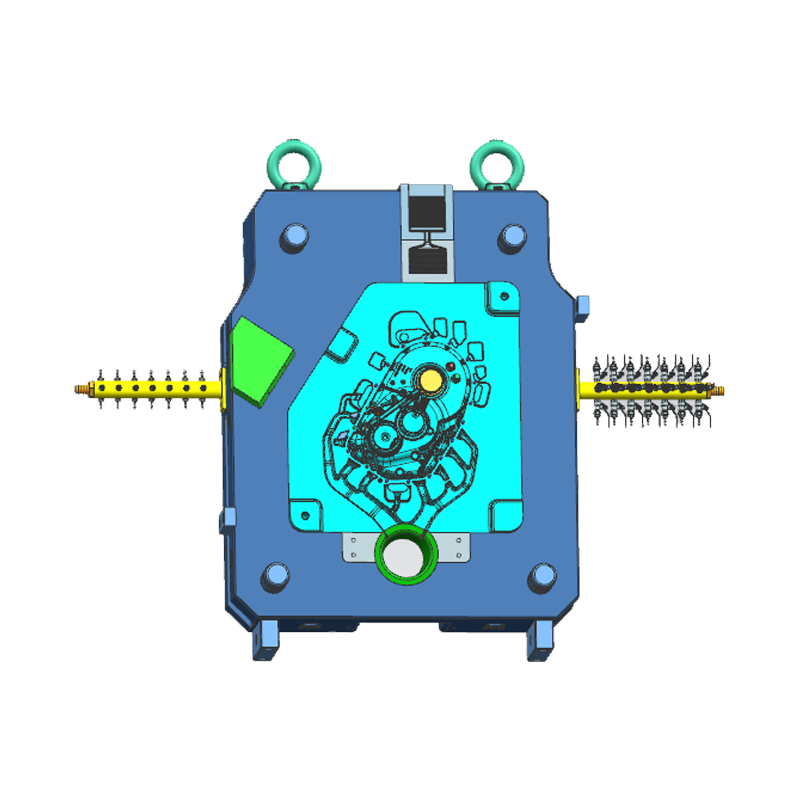

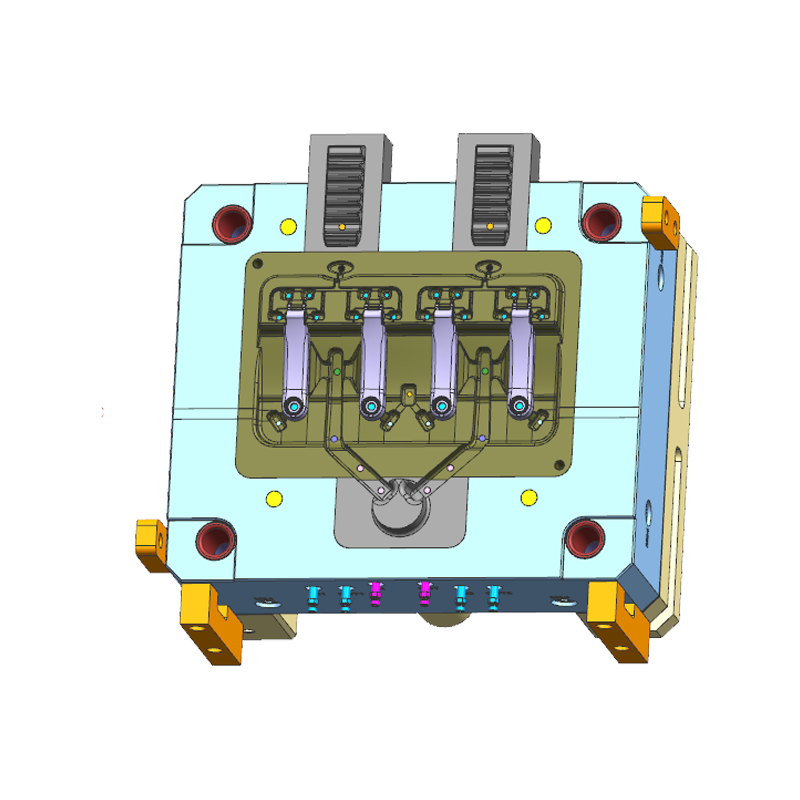

Mögeldesign och termisk balanshantering är kärnelementen i gjutgjutning. Utformningen av mögelhålan kräver användning av 3D-simuleringsteknologi för att optimera fyllningsvägen för den smälta metallen för att säkerställa den bästa matchen mellan flödeskanalens tvärsnittsområde och grindhastigheten. Till exempel, i utformningen av vattenkylningslöpare för batterifack med nya energifordon, krävs datorstödd teknik (CAE) -simulering för att slutföra fyllningen av smält metall inom 0,03 sekunder samtidigt som man undviker problemet med luftinföring orsakad av virvelströmmar. Temperaturkontroll av formen är också en viktig teknisk utmaning. Förvärmningstemperaturen bör vara stabil mellan 180 ° C och 220 ° C. För hög en temperatur kan orsaka mögelpinne, medan en för låg temperatur kan orsaka kallstängdefekter. I ett visst företag ökade gjutningshastigheten för gjutningen med 15% på grund av fluktuationer av mögel temperatur på ± 10 ° C. För detta ändamål bör mögelkylningssystemet anta konforma kylvattenkanaler och tillverka komplexa löpare genom 3D -tryckteknik för att förbättra enhetligheten i kavitetstemperaturen och därmed förbättra gjutningens totala kvalitet.

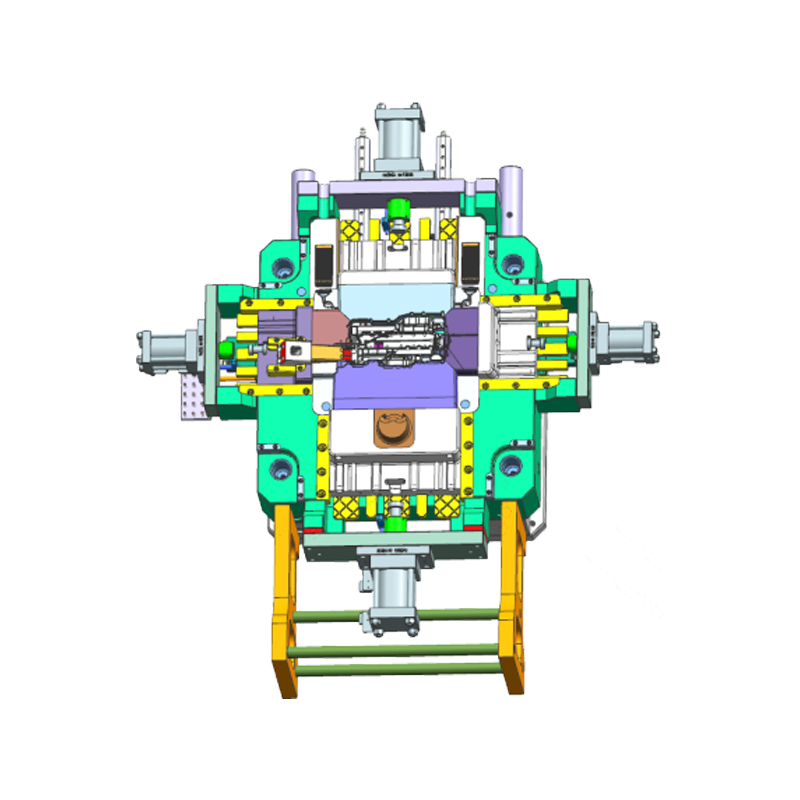

Den exakta kontrollen av gjutningsprocessparametrar är en avgörande faktor i kvaliteten på gjutningarna. Injektionshastigheten måste styras i steg: i det långsamma ackumuleringssteget bör hastigheten styras vid ≤0,2 m/s för att effektivt uttömma gasen; I det snabba fyllningssteget kan hastigheten nå 40-80 m/s, men det är nödvändigt att säkerställa att grindhastigheten inte överstiger 60 m/s för att undvika stänkning och oxidfilmförvirring. Valet av injektionstryck bör kombineras med gjutningens strukturella egenskaper. Till exempel måste tunnväggiga delar (≤3mm) använda 80-120MPA högt tryck, medan tjockväggiga delar (≥10 mm) kan reduceras till 40-60MPa. Ett företag satte en gång injektionstrycket för högt, vilket orsakade sprickor i motorcylindern, vilket resulterade i förluster på mer än 10 miljoner yuan. Beräkningen av klämkraften måste omfattande överväga det projicerade området för? Till exempel, för ett motorhus med ett projicerat område på? 0,3㎡, krävs en 4000-ton klämkraftsanordning.

Efterbehandling och kvalitetskontroll är den slutliga garantin för att säkerställa kvaliteten på gjutningarna. Efter att gjutningen har återfört bör den värmebehandlas omedelbart. T6 -lösningen plus åldringsprocessen kan öka draghållfastheten hos ALSI10mg -legeringen till mer än 320MPA. I ytbehandlingsprocessen måste tjockleken på den anodiserade filmen styras mellan 10-20μm. Ett för tunt filmskikt kan leda till otillräcklig korrosionsbeständighet, medan ett för tjockt filmskikt kan orsaka sprickor. På grund av den ojämna tjockleken på oxidfilmen orsakade en viss biltillverkare röd rost på batterifacket i saltspruttestet. Kvalitetsinspektion bör gå igenom hela gjutningsprocessen. Röntgeninspektion kan upptäcka interna defekter större än 0,5 mm, medan 3D-skannrar kan uppnå dimensionell noggrannhetsdetektering vid nivån på 0,02 mm. Det visuella inspektionssystemet för konstgjord intelligens som introducerats av ett visst företag kan automatiskt identifiera ytfel som mikrokrackor och porer med en djup inlärningsalgoritm. Dess detekteringseffektivitet är mer än tio gånger högre än för traditionella manuella metoder.

Aluminium gjutningar