När den globala fordonsindustrin gradvis förskjuts mot elektrifiering växer efterfrågan på elfordon (EV) för att förbättra räckvidden, optimera energieffektiviteten och minska koldioxidutsläppen. I denna process har lätt design blivit ett viktigt mål i EV -utvecklingen. Lättviktning av kropps- och kärnkomponenterna utvidgar inte bara EV -intervallet, utan förbättrar också drivande prestanda, minskar energiförbrukningen och förbättrar den totala säkerheten. Bilgjutning Teknik, särskilt aluminiumlegering av gjutning, visar en enorm potential i EV -lättvikt på grund av dess precision, effektivitet, energibesparing och miljövänlighet. Die -gjutning har blivit en nyckelteknologi i tillverkningen av kärnkomponenter som kroppsstrukturer, drivlinor och batterifat.

Tillämpning av fordonsgjutningsteknik i lätta elfordon

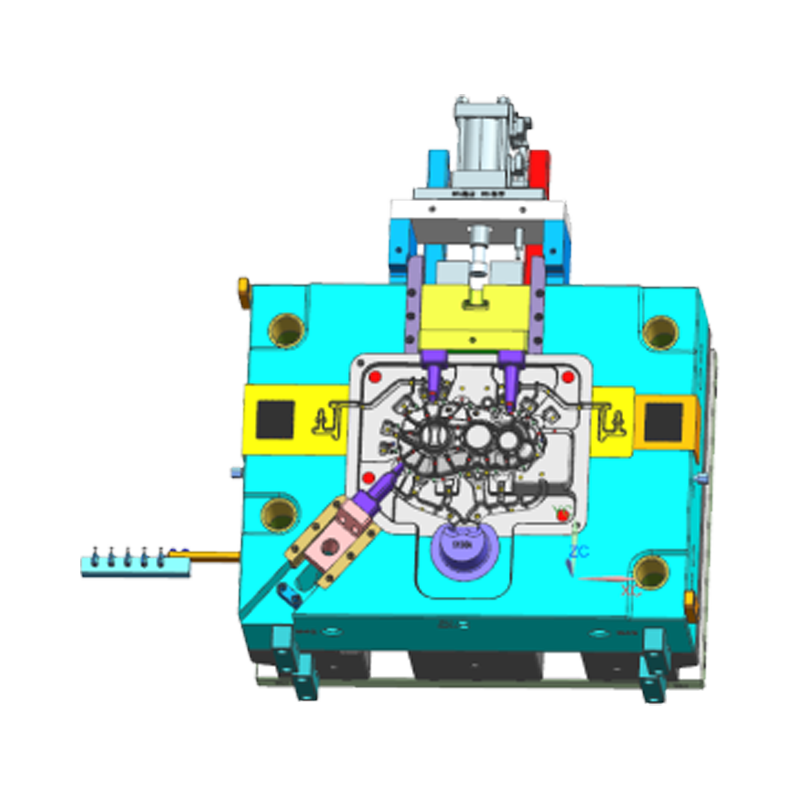

Utbredd applicering av höghållfast aluminiumlegering dörrgjutningar

Aluminiumlegering har blivit ett av de vanligaste lätta materialen som används vid EV -tillverkning. Med en densitet endast en tredjedel av stålet erbjuder den tillräcklig styrka och säkerhet samtidigt som fordonsvikten avsevärt minskar. Die-casting-teknik gör det möjligt för designers att exakt kontrollera materialets tjocklek och form samtidigt som komponentstyrkan säkerställer och därmed optimerar strukturen.

Till exempel använder Tesla i stor utsträckning aluminiumlegering av gjutningstekniken i sina produktionslinjer, särskilt i främre och bakre chassistrukturer. Die-gjutning konsoliderar flera traditionellt svetsade delar till en enda gjutning, vilket minskar fordonsvikten samtidigt som styvhet och säkerhet förbättras. Denna design minskar inte bara fordonsvikt utan optimerar också strukturell styrka och förbättrar därmed den totala fordonets prestanda.

Med hjälp av aluminiumlegering gjutning kan tillverkare av elektriska fordon minska komponentantalet, minska fordonets vikt och förbättra komponentproduktionseffektiviteten utan att offra styrka. Detta tillvägagångssätt är särskilt viktigt för elfordon, eftersom det hjälper till att maximera räckvidden samtidigt som säkerheten.

| Mått | 156x50x48 |

| Materiell vetenskap | ADC12 |

| Vikt | 530 g |

| Modell | DCC400T |

| Leveranstid | 35 dagar |

| Kvalificerad kurs | 98% |

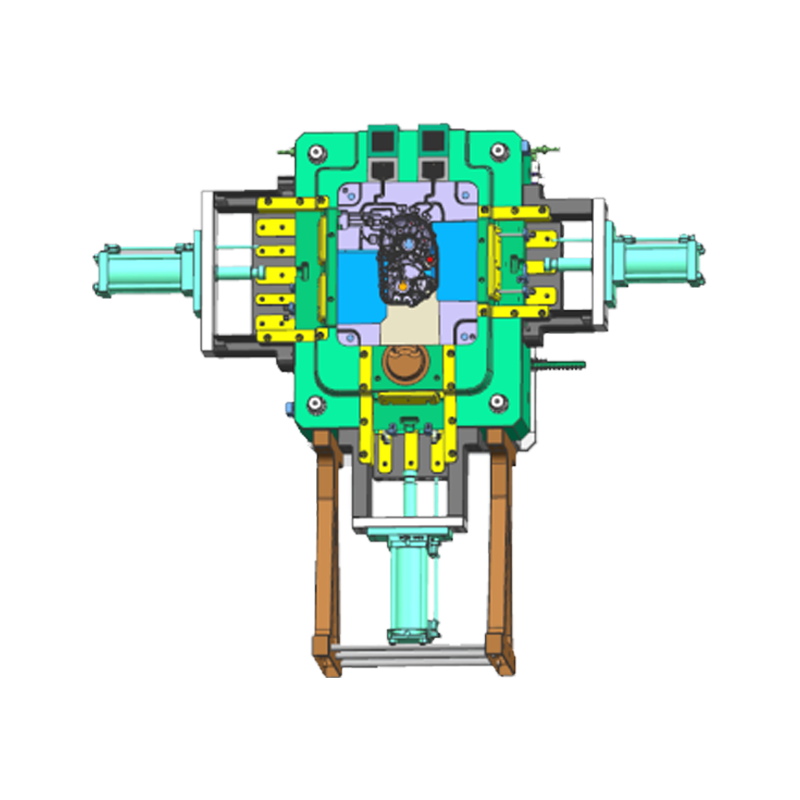

Lätt och integrerad batterifackdesign

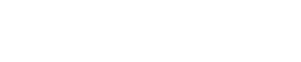

Batterifacket är en kritisk komponent i elektriska fordon som stöder och säkerställer säkerheten för batteripaketet. Det måste inte bara vara tillräckligt starkt för att motstå vikten av batterierna utan också har utmärkta termiska hanteringskapaciteter. Med användning av traditionella tillverkningsprocesser består batterifacken vanligtvis av flera komponenter, vilket resulterar i en komplex produktionsprocess som kräver omfattande svetsning och förening, vilket ökar både vikt- och produktionskostnader.

Emellertid tillåter aluminiumlegering av gjutningstekniken tillverkare att designa batterifacket som en enda gjutning, vilket minskar antalet komponenter och samtidigt förbättrar dess styrka och styvhet. Vidare möjliggör den gjutningsprocessen införlivande av strukturella förstärkningar såsom ventilationshål och kylkanaler i fackdesignen. Dessa funktioner hjälper till att optimera batteripaketets värmespridningssystem och förbättra dess effektivitet och säkerhet.

Denna innovativa design minskar avsevärt batterifackets vikt samtidigt som den förbättrar dess styrka och säkerhet samtidigt, vilket gör det möjligt för batteripaketet att fungera stabilt i utmanande miljöer som höga temperaturer och höga tryck, vilket säkerställer det långa körområdet för elektriska fordon.

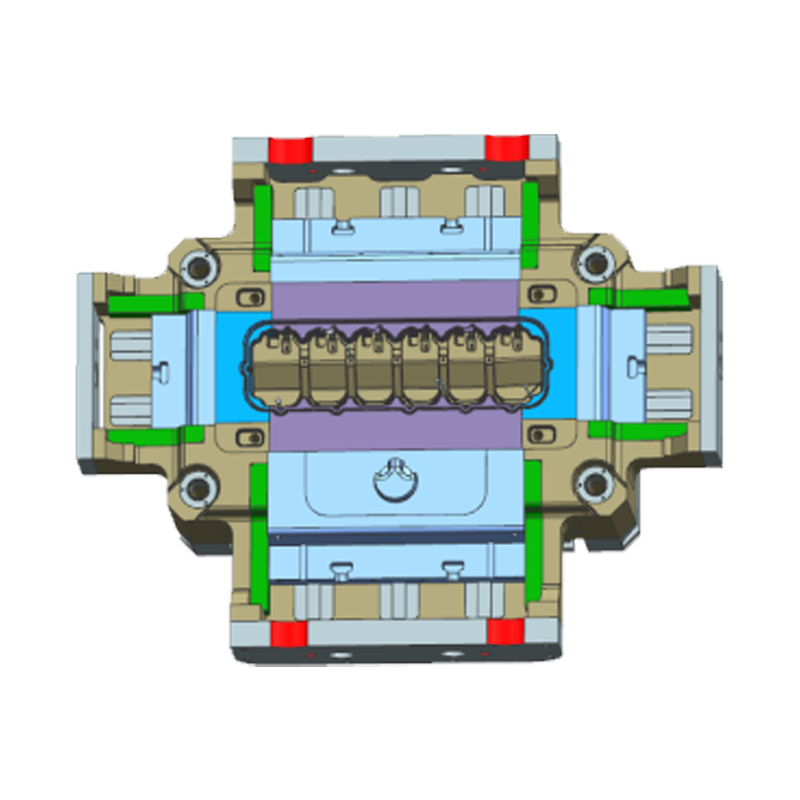

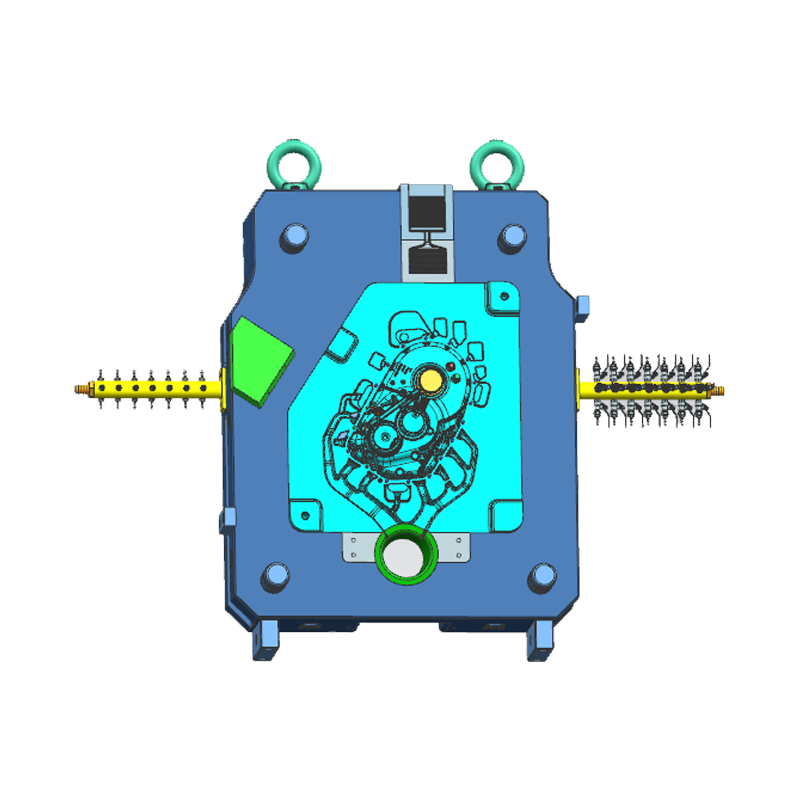

Lättvikt av drivsystemkomponenter

Drivsystemet för ett elektriskt fordon inkluderar vanligtvis nyckelkomponenter såsom elmotor, reducerare och drivaxel. Dessa komponenter får inte bara uppfylla kraftprestanda utan också har tillräcklig styrka för att motstå de komplexa förhållandena för höghastighetskörning. Genom att använda aluminiumlegering av gjutningsteknik kan biltillverkare minska vikten av drivkomponenter samtidigt som man säkerställer tillräcklig styrka och hållbarhet.

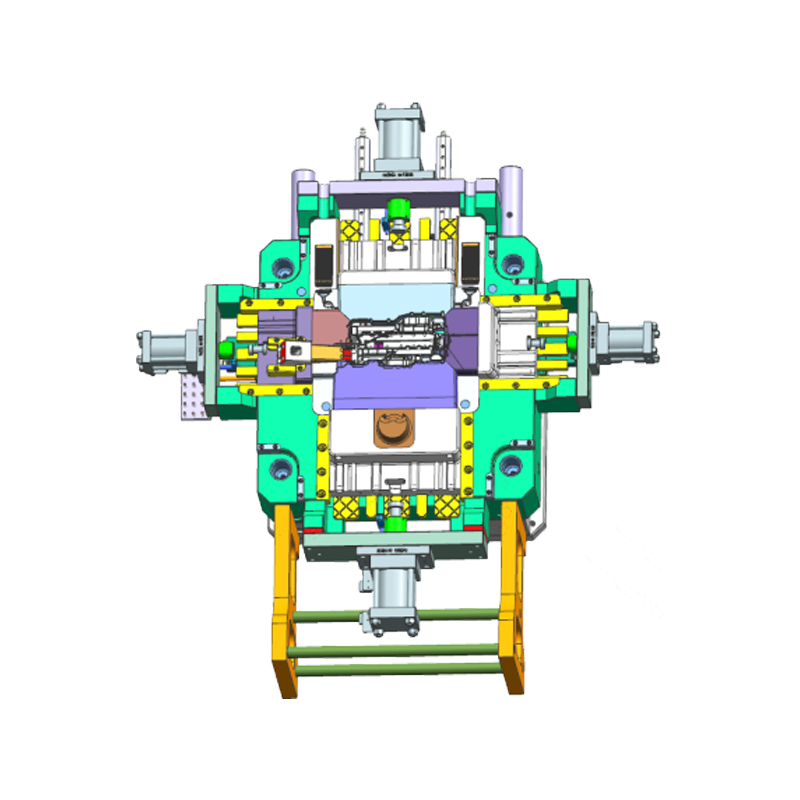

Exempelvis tillverkas reducerarhus vanligtvis med hjälp av gjutningsprocessen. Genom att optimera den strukturella designen kan designers se till att de tål högt driftstryck samtidigt som vi minskar sin vikt. Detta hjälper inte bara till att minska den totala vikten av elfordon utan förbättrar också effektiviteten i drivlinan, vilket ytterligare förbättrar den totala energieffektiviteten och utbudet av elektriska fordon.

Dessutom kan gjutning hjälpa till att optimera drivlinan tillverkningsprocessen, vilket gör att flera komponenter kan tillverkas i ett enda produktionssteg, vilket förbättrar produktionseffektiviteten och minskar tillverkningskostnaderna.

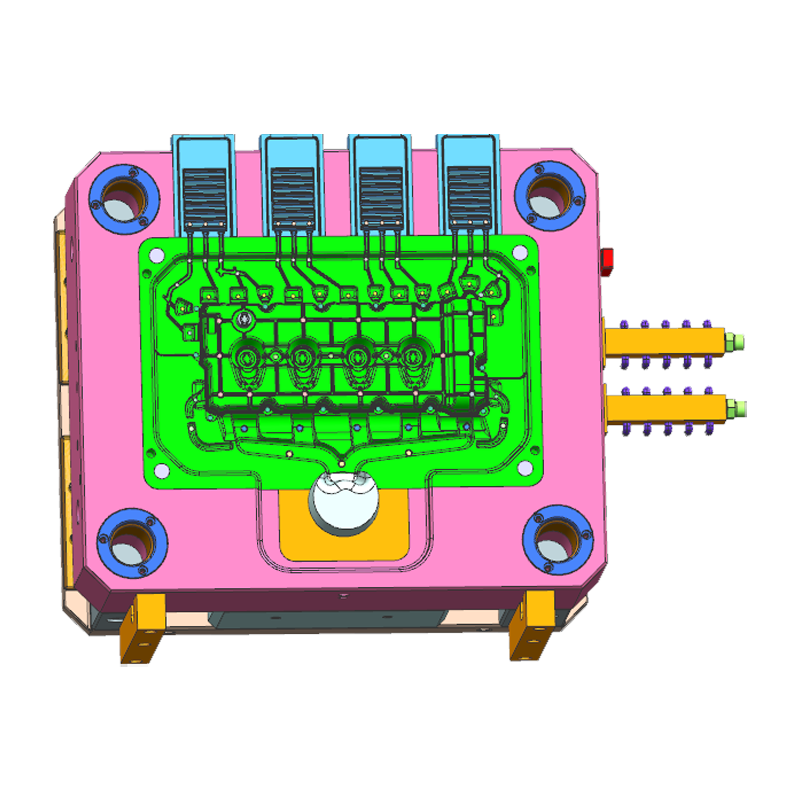

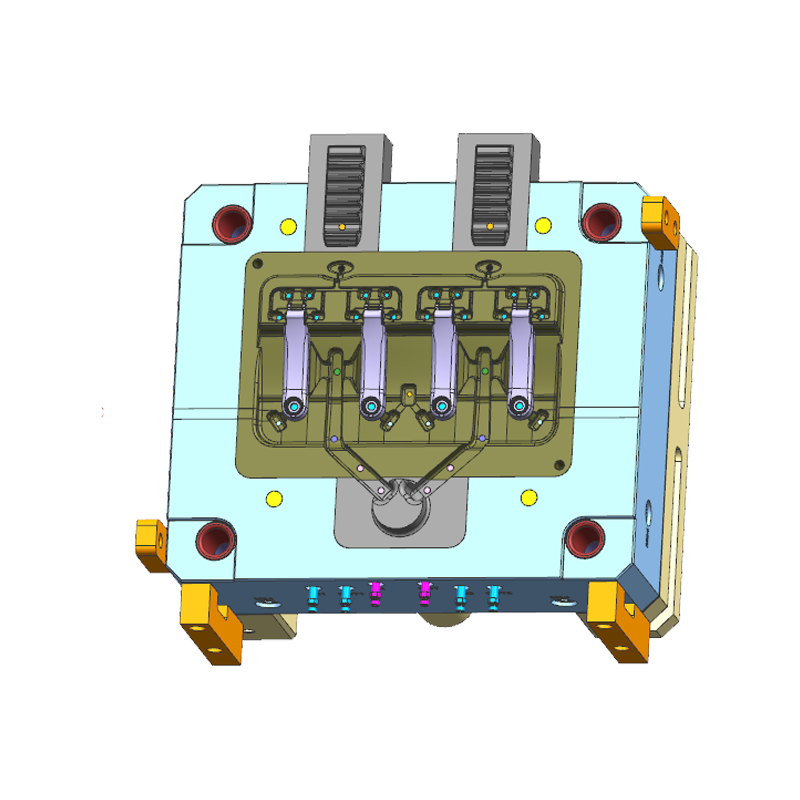

Optimering och integration av kroppsstrukturella komponenter

I traditionell fordonstillverkning består kroppsstrukturen av flera komponenter som monteras genom svetsning och sammanfogningsprocesser. Även om denna metod kan uppfylla de flesta strukturella krav, är dess produktionsprocess komplex, kostsam och resulterar i en tyngre fordonskropp. Däremot tillåter gjutning designers att konsolidera flera strukturella komponenter till en enda gjutning, vilket minskar vikten samtidigt som den ökar den totala styvheten och styrkan.

Till exempel använder de främre och bakre strukturella komponenterna i elektriska fordon aluminiumlegering gjutning och omvandlar den tidigare multikomponentens strukturella ram till en enda integrerad enhet. Denna integrerade design minskar antalet leder i fordonskroppen avsevärt, vilket eliminerar svets- och monteringsprocesserna som krävs vid traditionell tillverkning. Detta förbättrar produktionseffektiviteten och minskar kostnaderna, samtidigt som fordonets kroppens slagmotstånd och totala styrka förbättras.

Genom denna design har gjutningstekniken inte bara uppnått betydande genombrott i lättvikt för elfordon, utan har också förbättrat fordonssäkerhet och hållbarhet. Detta är särskilt viktigt i elektriska fordon, eftersom fordonsviktminskning direkt påverkar fordonsområdet, medan fordonsstyvhet och styrka är avgörande för kollisionssäkerhet.

Den framtida effekten av fordonsgjutningsteknologi på lättvikt i elfordon

Med den fortsatta utvecklingen av elfordonsmarknaden kommer lättviktning att bli en avgörande teknisk riktning inom tillverkning av elfordon. Fordonsgjutningsteknologi, särskilt i dess tillämpning av lätta material såsom aluminium- och magnesiumlegeringar, kommer att fortsätta att leda innovation i lättviktning för elektriska fordon. I framtiden kommer gjutningstekniken ytterligare att främja lättviktning i elfordon i följande områden:

Tillämpning av nya legeringsmaterial

I framtiden, med utvecklingen av forskning om nya lättviktsmaterial, kommer fordonsgjutningsteknologi att se ytterligare genombrott inom materialområdet. Till exempel kommer material såsom magnesiumlegeringar och aluminium-magnesiumlegeringar att användas i allt högre grad vid tillverkning av elektrisk fordon. Dessa material har inte bara lägre densitet utan erbjuder också högre styrka och styvhet. Tillämpningen av nya material gör det möjligt för elektriska fordon att ytterligare minska vikten samtidigt som komponentsäkerhet och hållbarhet säkerställs ytterligare.

Effektivare produktionsprocesser

Med introduktionen av automatisering och intelligent tillverkning kommer effektiviteten och precisionen för gjutning att förbättras ytterligare. Digital kontroll och AI-teknik hjälper tillverkarna mer exakt att kontrollera den gjutna processen, optimera gjutkvaliteten, minska materialavfall och ytterligare lägre produktionskostnader. Dessutom kommer intelligent produktion att göra det möjligt för större produktionsflexibilitet, vilket gör det möjligt för tillverkare av elfordons att snabbt anpassa produktionsplaner och tillverkningsprocesser baserade på marknadens efterfrågan.

Integrerad design och modulär produktion

I framtiden kommer elbildesign att lägga större tonvikt på integrerad och modulär produktion. Genom gjutningsteknologi kan mer komplexformade komponenter integreras i en enda gjutning, vilket minskar komplexiteten i svets- och monteringsprocesser. Denna modulära design förbättrar inte bara produktionseffektiviteten utan minskar också vikten av komponenter, vilket ytterligare främjar utvecklingen av lätta elektriska fordon.