Tillverkningsindustrier runt om i världen letar ständigt efter sätt att förbättra effektiviteten, minska kostnaderna och upprätthålla högkvalitativa standarder. En av de viktigaste innovationerna för att uppnå dessa mål är pressgjutningsprocess för aluminium . Pressgjutna aluminiumformar har blivit en hörnsten i modern tillverkning på grund av deras förmåga att snabbt och till en relativt låg kostnad producera högprecisionsdelar.

Förstå pressgjutning och formar av aluminium

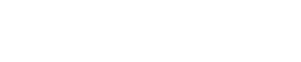

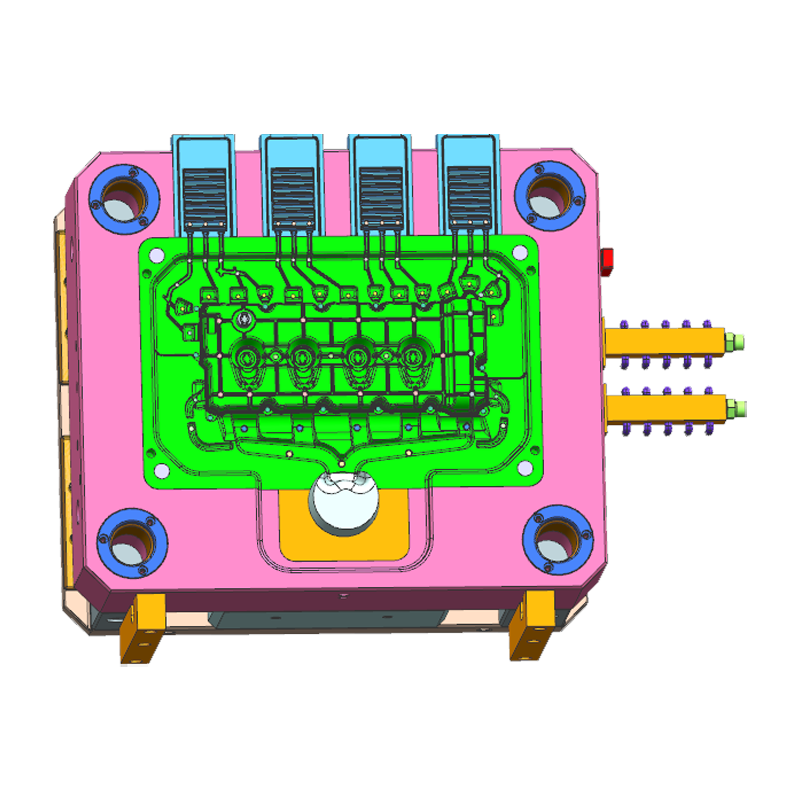

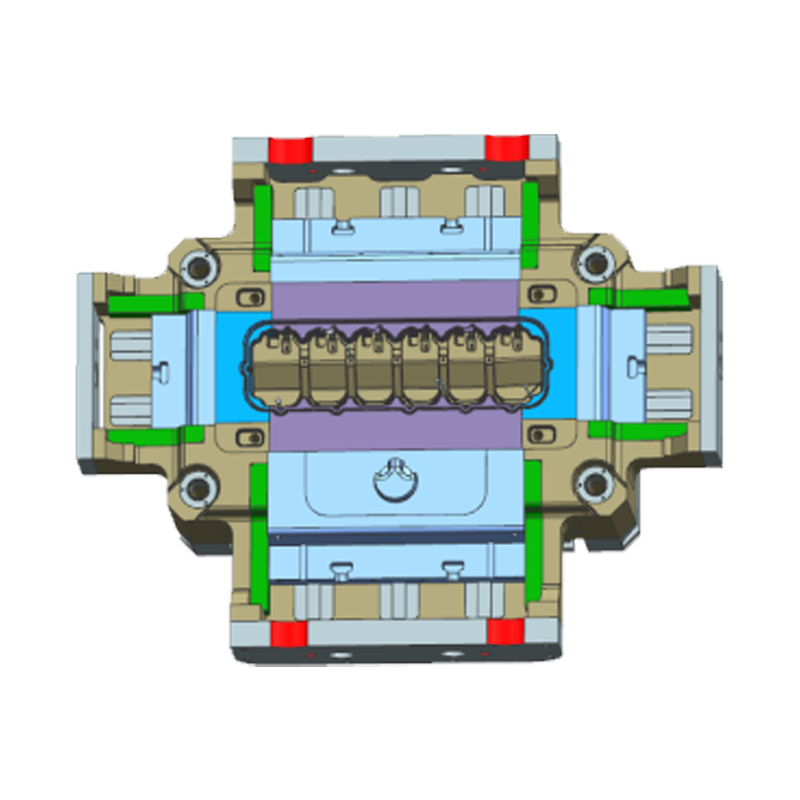

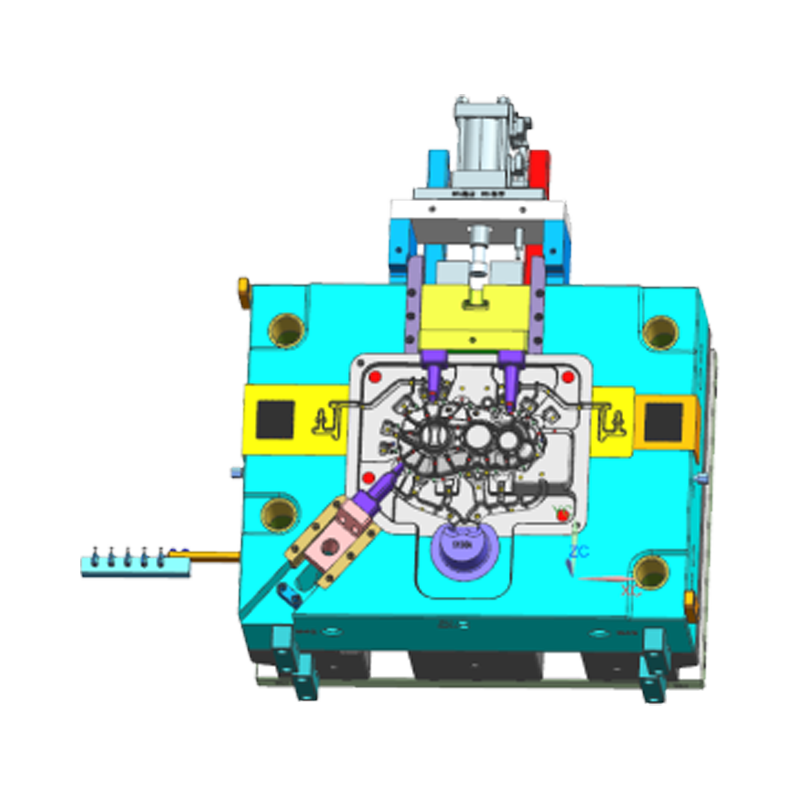

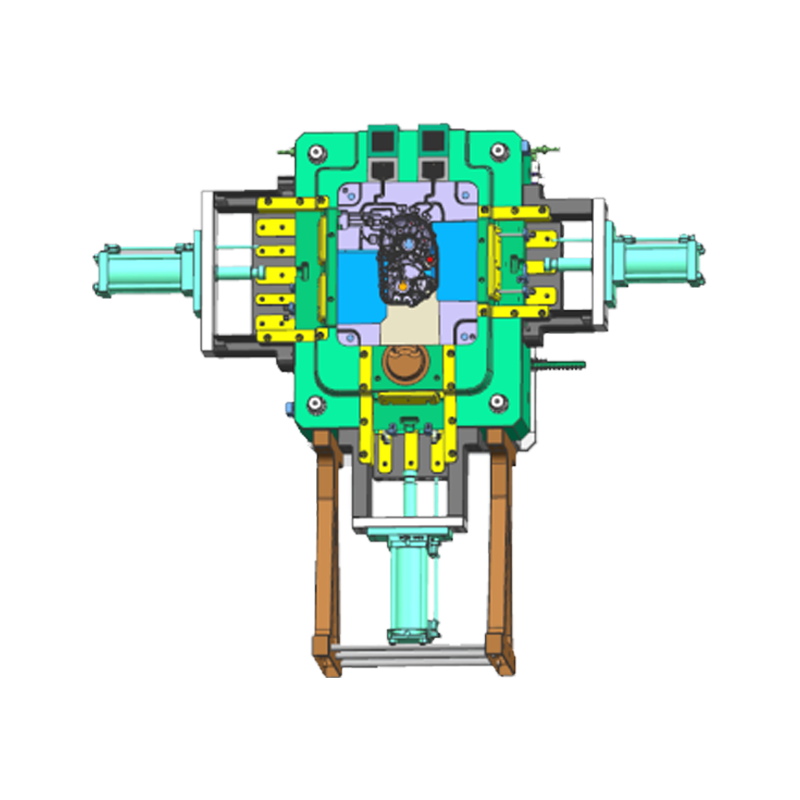

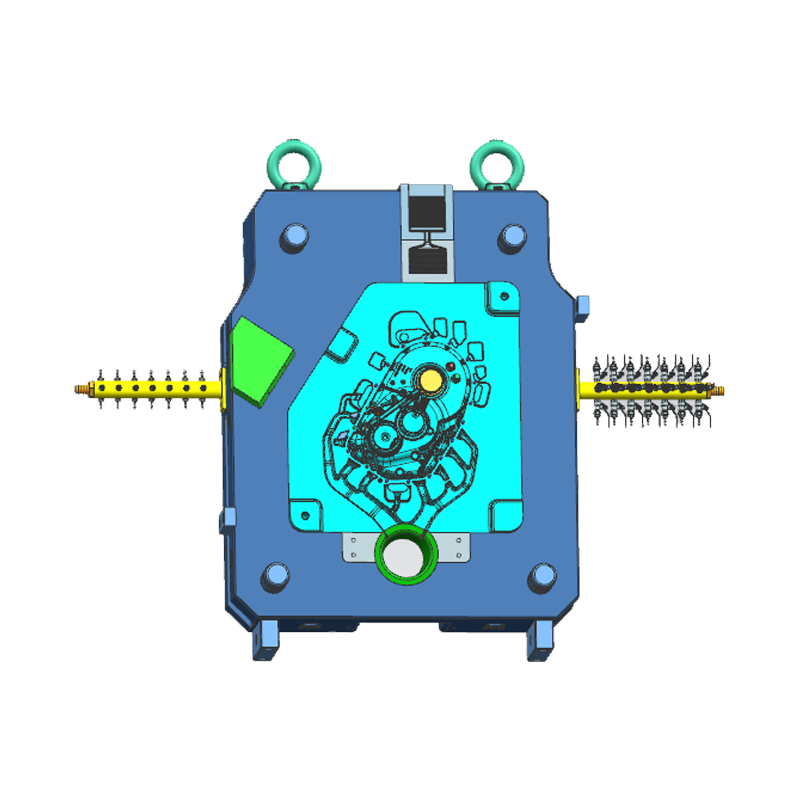

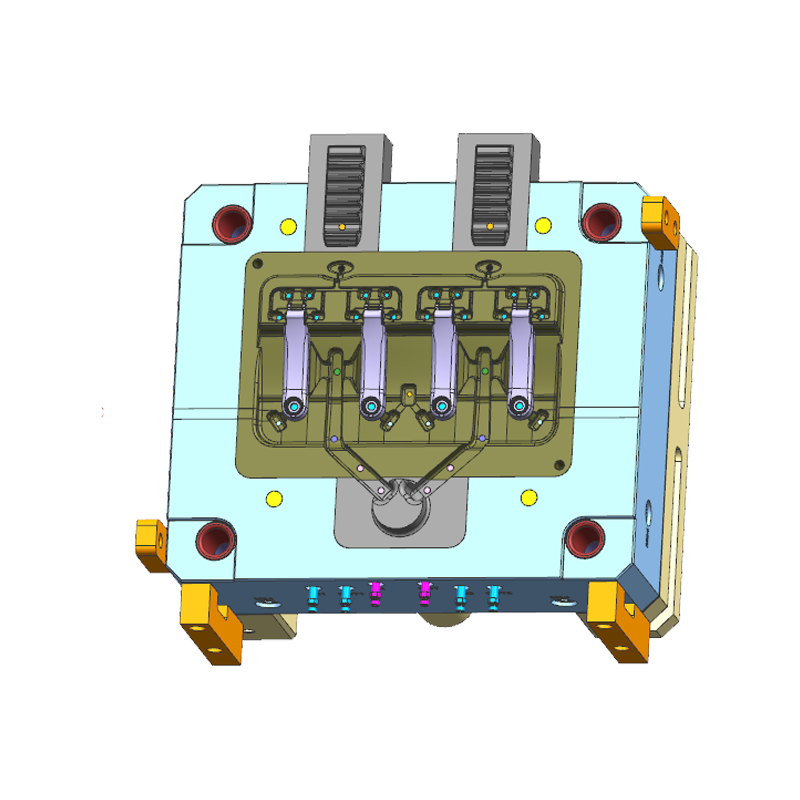

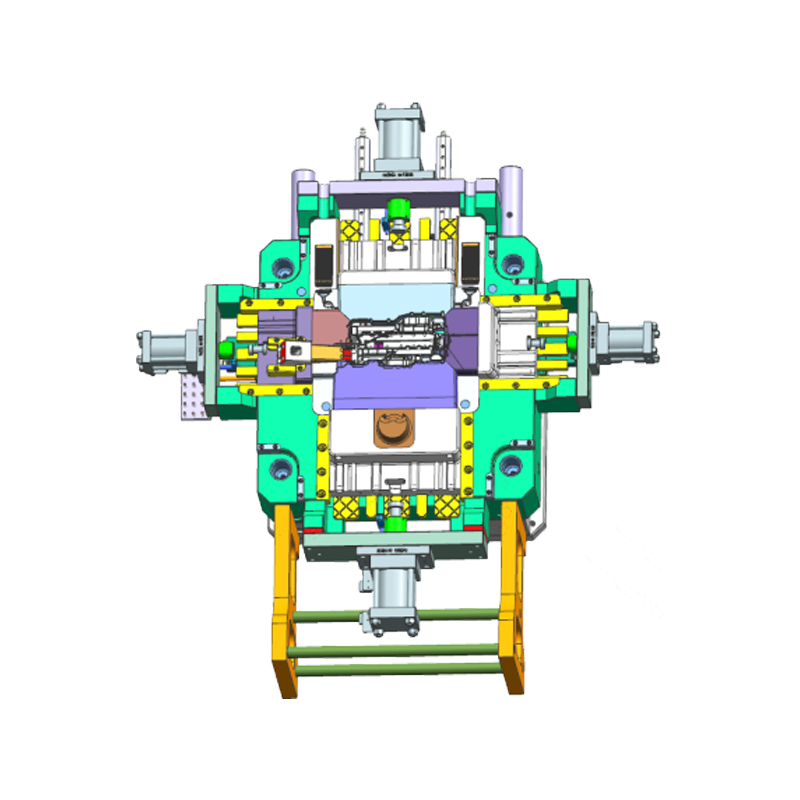

Pressgjutning av aluminium är en process där smält aluminium sprutas in i en stålform under högt tryck. Formen är utformad för att bilda formen på den del som tillverkas, och när aluminiumet svalnar öppnas formen och delen tas bort. Pressgjutna aluminiumformar är gjorda av slitstarkt stål eller andra legeringar som tål det höga tryck och temperaturer som är involverade i gjutningsprocessen.

Dessa formar är ofta designade för produktion av stora volymer, vilket gör dem idealiska för att snabbt och effektivt skapa ett stort antal identiska eller liknande delar. Formarna i sig är hållbara och kan återanvändas många gånger, vilket väsentligt bidrar till processens totala kostnadseffektivitet.

Lägre arbetskraftskostnader

Ett av de viktigaste sätten som pressgjutna aluminiumformar hjälper till att minska tillverkningskostnaderna är genom att sänka arbetskostnaderna. Traditionella tillverkningsmetoder, såsom manuell bearbetning eller handmontering, kräver ofta betydande arbetsinsatser, vilket ökar både produktionstiden och kostnaden.

Däremot är pressgjutningsprocessen i aluminium mycket automatiserad. När formen är designad och skapad kan produktionsprocessen utföras med minimal mänsklig inblandning. Automatiserade system hanterar insprutning av aluminium, kylning och borttagning av den gjutna delen. Detta minskar behovet av kvalificerad arbetskraft och sänker de totala arbetskostnaderna, vilket gör pressgjutning av aluminium till ett effektivt och kostnadseffektivt alternativ för tillverkare.

Hög produktionshastighet och effektivitet

Produktionshastigheten är en annan kritisk faktor för att minska tillverkningskostnaderna. Pressgjutning av aluminium är en av de snabbaste metoderna för att tillverka metalldelar, speciellt jämfört med andra processer som bearbetning eller smide. När den gjutna aluminiumformen är gjord kan varje cykel av gjutningsprocessen slutföras på bara några minuter.

- Kort cykeltid : Den snabba kylnings- och utstötningsprocessen för pressgjutningen av aluminium gör att tillverkare kan producera stora mängder delar på relativt kort tid. Den höga produktionshastigheten leder till ökad produktion och minskade kostnader per enhet.

- Kontinuerlig produktion : Pressgjutna aluminiumformar är designade för att användas för kontinuerlig produktion, speciellt för beställningar med stora volymer. Detta eliminerar driftstopp för formbyten eller långa installationsprocesser, vilket ytterligare förbättrar produktionseffektiviteten.

Som ett resultat kan tillverkare producera fler delar på kortare tid, vilket minskar kostnaden per enhet och ökar den totala produktiviteten.

Minimera materialavfall

I traditionella tillverkningsmetoder kan materialavfall stå för en betydande del av produktionskostnaden. Till exempel, i processer som bearbetning eller stämpling, tas material ofta bort eller kasseras för att skapa den slutliga formen på delen, vilket leder till ineffektivitet och högre materialkostnader.

Däremot är pressgjutning av aluminium en process i nästan nätform, vilket innebär att slutprodukten kräver liten eller ingen bearbetning eller efterbehandling. Processen använder en exakt mängd aluminium, vilket minimerar avfallet och minskar materialkostnaderna. Dessutom kan allt överskottsmaterial (t.ex. öppningar, löpare och grindar) från pressgjutningsprocessen enkelt återvinnas och återanvändas, vilket ytterligare minskar materialspill och sänker de totala kostnaderna.

Hög precision och reducerad efterbearbetning

Formgjutna aluminiumformar är kända för sin förmåga att producera mycket exakta och konsekventa delar. Precisionen i pressgjutningsprocessen säkerställer att delar kommer ut ur formen med snäva toleranser och släta ytor. Som ett resultat av detta reduceras eller elimineras behovet av efterbearbetningssteg såsom bearbetning, slipning eller polering avsevärt.

- Snäva toleranser : Pressgjutning av aluminium tillåter tillverkare att uppnå snäva toleranser som annars skulle kräva ytterligare bearbetning. Detta minskar behovet av sekundära operationer, vilket sparar både tid och pengar.

- Minskad skrot : Eftersom gjutningsprocessen producerar högkvalitativa delar i nästan nätform, minimeras mängden skrotmaterial. Detta innebär att färre delar kasseras eller skrotas på grund av defekter, vilket ytterligare sänker produktionskostnaden.

Genom att minska mängden efterbearbetning som krävs kan tillverkare spara på arbetskraft och maskintid, vilket båda bidrar till lägre totala produktionskostnader.

Hållbarhet och långsiktig kostnadseffektivitet

Även om den initiala kostnaden för att skapa en formgjuten aluminiumform kan vara hög, är dessa formar mycket hållbara och kan användas i många tusentals cykler innan de behöver bytas ut. Formens livslängd gör att tillverkare kan producera stora mängder delar under en längre period utan att det medför ytterligare formkostnader.

- Lång livslängd för mögel : Högkvalitativa pressgjutna formar av aluminium kan hålla i hundratusentals gjutcykler. Denna livslängd hjälper till att sprida ut den initiala forminvesteringen över många delar, vilket minskar den totala kostnaden per del.

- Färre mögelbyten : Med hållbarheten hos pressgjutna aluminiumformar kan tillverkare köra kontinuerlig produktion utan frekventa formbyten, vilket kan leda till produktionsförseningar och ökade kostnader i andra tillverkningsprocesser.

Den höga hållbarheten hos dessa formar ger en betydande avkastning på investeringen, vilket gör dem till en kostnadseffektiv lösning för massproduktion.

Minskat behov av verktyg och sekundära operationer

Förutom att minska materialspill och efterbearbetning, minimerar pressgjutning av aluminium behovet av komplexa verktyg eller sekundära operationer. I andra tillverkningsmetoder, såsom bearbetning eller formsprutning, krävs ofta ytterligare verktyg för att uppnå de önskade detaljegenskaperna, vilket ökar produktionskostnaderna.

Pressgjutningsformar av aluminium, å andra sidan, är designade för att införliva komplexa geometrier och funktioner direkt i gjutningen, vilket eliminerar behovet av sekundära operationer eller ytterligare verktyg. Detta kan spara tillverkare en betydande summa pengar, eftersom de inte behöver investera i extra verktyg eller utrustning för att skapa den sista delen.

- Inbyggda funktioner : Pressgjutning av aluminium kan producera delar med integrerade funktioner som hål, gängor och komplexa former, vilket minskar behovet av sekundära operationer som borrning eller gängning.

Genom att eliminera dessa ytterligare steg kan tillverkare förenkla produktionsprocessen och minska både tid och kostnader.

Förbättrade materialegenskaper

Användningen av aluminium i pressgjutning ger flera materialfördelar, inklusive höga hållfasthet-till-vikt-förhållanden och god korrosionsbeständighet. Dessa materialegenskaper kan minska behovet av ytterligare behandlingar eller beläggningar, vilket ytterligare sänker kostnaderna.

- Styrka och lätt : Pressgjutna aluminiumdelar är ofta starkare och lättare än sina motsvarigheter gjorda av andra material. Detta gör dem idealiska för industrier som fordon och flyg, där viktminskning och prestanda är avgörande.

- Korrosionsbeständighet : Aluminium är naturligt motståndskraftigt mot korrosion, vilket innebär att delar som tillverkas med pressgjutning av aluminium kräver mindre underhåll och skydd jämfört med andra material, vilket leder till lägre långsiktiga kostnader.

Kostnadseffektiv för högvolymproduktion

Den kanske viktigaste fördelen med pressgjutning av aluminium är dess kostnadseffektivitet för produktion av stora volymer. När formen väl är skapad minskar kostnaden per enhet dramatiskt när produktionsvolymerna ökar. Detta gör pressgjutning av aluminium till en idealisk lösning för industrier som kräver stora mängder delar, såsom fordon, elektronik och konsumentvaror.

Kostnadseffektiviteten hos pressgjutning av aluminium i högvolymproduktion är en av de främsta anledningarna till att många tillverkare väljer denna process för att tillverka delar i stor skala. Kombinationen av hastighet, precision och lågt materialspill resulterar i skalfördelar, där kostnaden per enhet minskar när produktionen ökar.