Pressgjutning av aluminium har länge varit en av de viktigaste teknikerna för att producera lätta, hållbara och exakta komponenter, särskilt inom industrier som fordon, flyg, elektronik och konsumentvaror. Under åren har själva pressgjutningsprocessen utvecklats avsevärt, med en viktig faktor bakom denna omvandling är utvecklingen av avancerade formgjutningsmaskiner för aluminium . Dessa formar förbättrar inte bara produktkvaliteten utan ökar också produktionseffektiviteten, sänker kostnaderna och gör det möjligt för tillverkare att möta växande industrikrav på mer komplexa och högprecisionsdelar.

Vad skiljer avancerade formgjutningsmaskiner för aluminium?

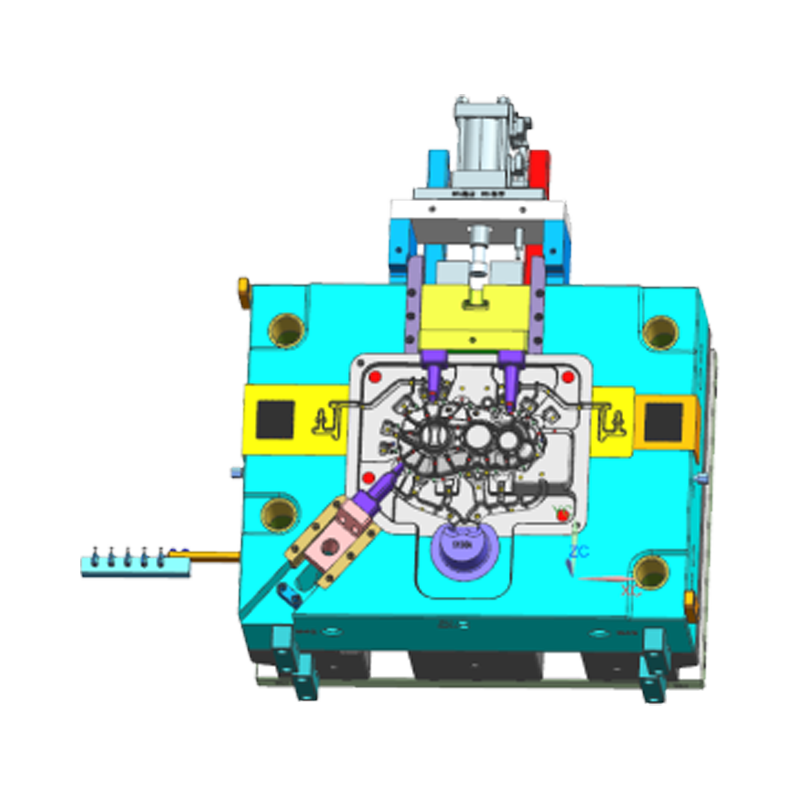

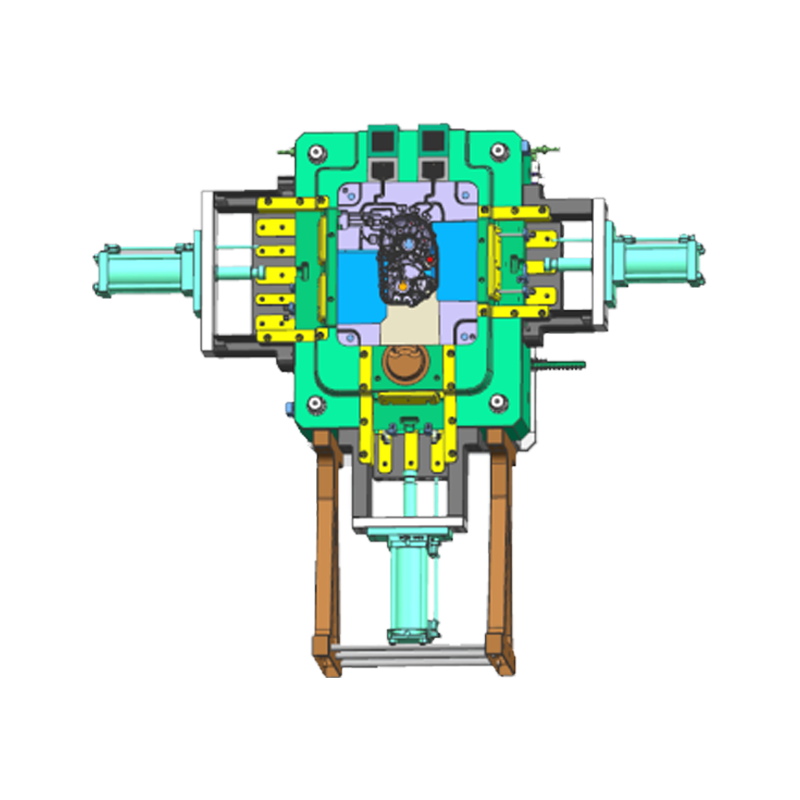

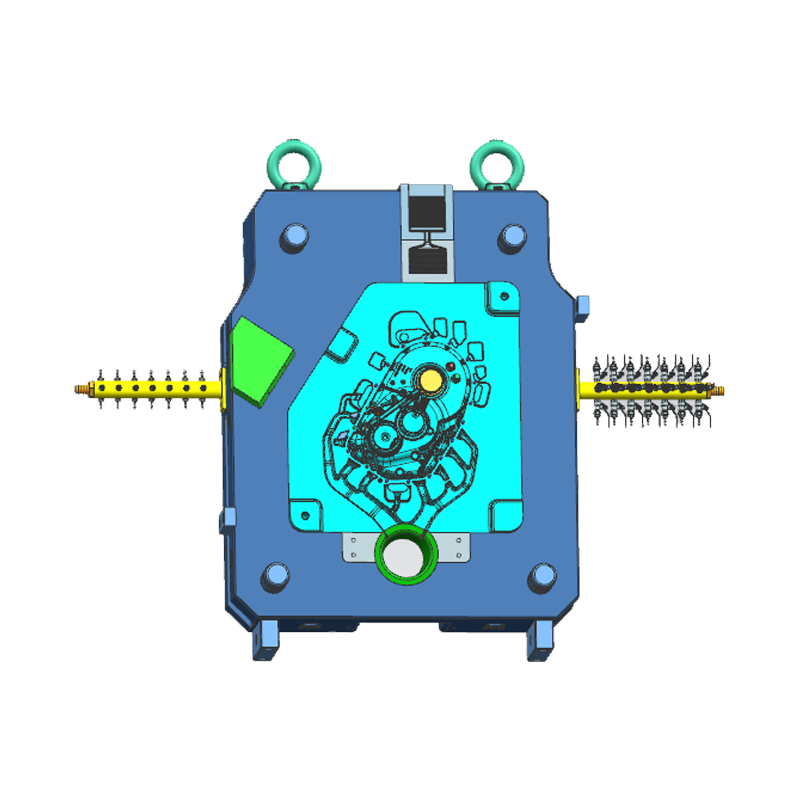

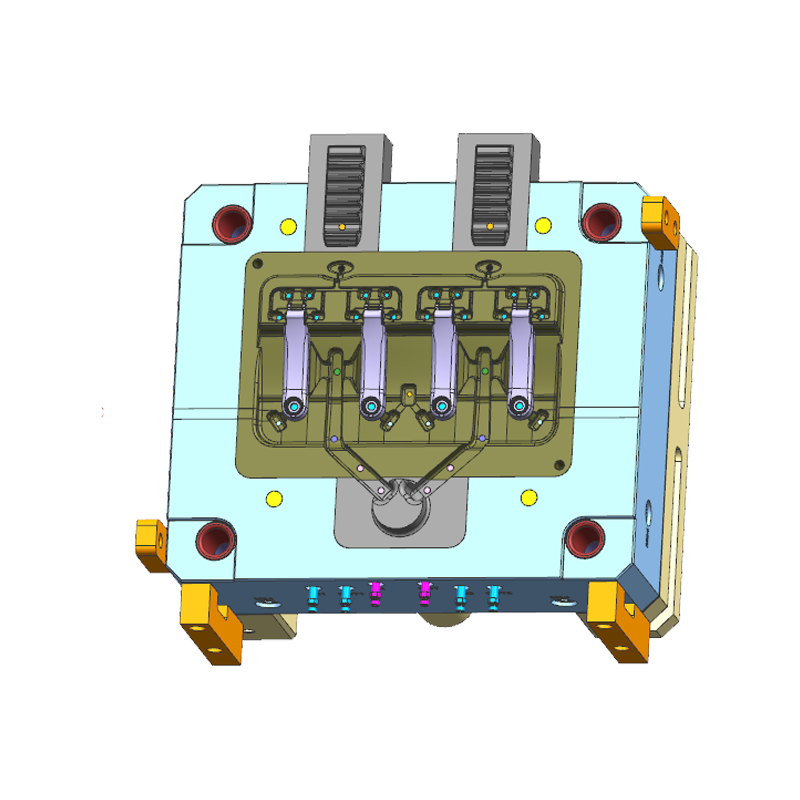

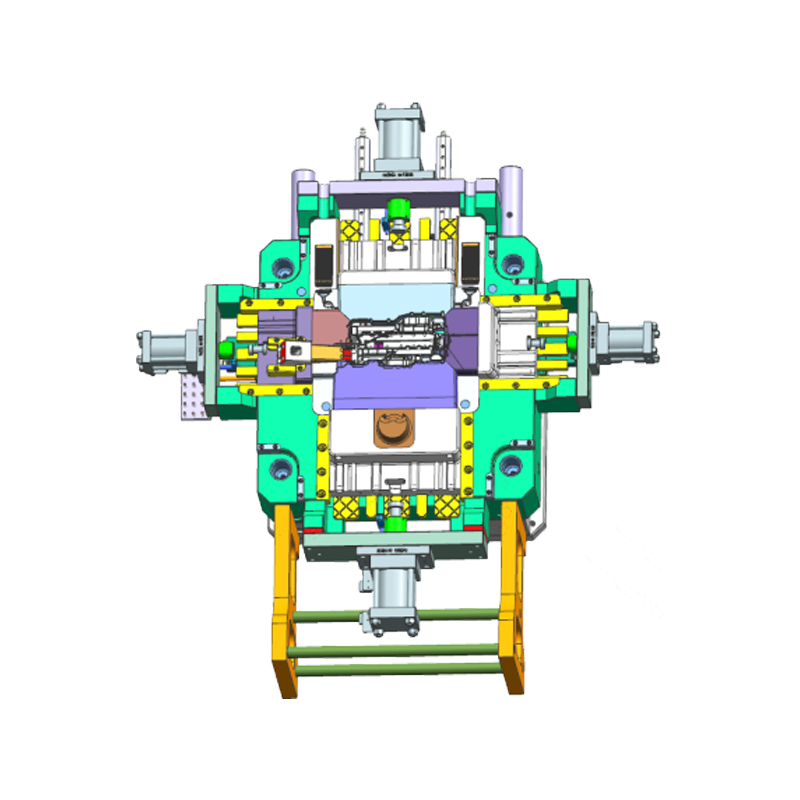

Nyckeln till revolutionen inom pressgjutning av aluminium ligger i utvecklingen av formgjutningsmaskiner för aluminium. Dessa avancerade formar är kärnan i produktionsprocessen och har genomgått betydande förbättringar, vilket gör dem mer hållbara, effektiva och kapabla att producera allt mer komplexa mönster. Här är en närmare titt på innovationerna som utmärker moderna formgjutningsmaskiner för aluminium:

Överlägsna material för långvarig prestanda

Traditionella formar bryts ofta ned med tiden under de intensiva trycken och höga temperaturerna i aluminiumpressgjutningsprocessen, vilket leder till ökade underhållskostnader och stilleståndstid. Däremot är avancerade formgjutningsmaskiner för aluminium tillverkade av höghållfasta legeringar och specialstål som är speciellt utformade för att tåla dessa extrema förhållanden. Dessa material erbjuder överlägsen motståndskraft mot slitage, värme och korrosion, vilket resulterar i formar som håller längre och kräver färre byten.

Denna ökade hållbarhet hos formgjutningsmaskiner för aluminium bidrar direkt till högre produktionseffektivitet. Tillverkare spenderar mindre tid på formunderhåll, håller produktionslinjerna igång smidigt och minskar driftskostnaderna.

Precisionsteknik för komplexa delar

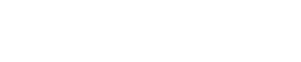

Den mest slående egenskapen hos formar för pressgjutmaskiner i aluminium idag är deras förmåga att producera extremt exakta och komplexa komponenter. Detta görs möjligt genom framsteg inom CAD (datorstödd design), mjukvara för formsimulering och bearbetningstekniker med hög precision. Avancerade formar tillåter tillverkare att skapa mycket intrikata geometrier med snäva toleranser som en gång var antingen omöjliga eller för kostsamma att producera.

För industrier som flyg- och bilindustrin, där varje bråkdel av en millimeter räknas, har förmågan att tillverka precisionsdelar med formgjutningsmaskiner för aluminium gjort en betydande skillnad. Oavsett om det är ett motorblock eller ett turbinblad, möjliggör dessa formar tillverkning av delar som inte bara uppfyller stränga prestandastandarder utan också är lättare och effektivare.

Snabbare kylning för ökad effekt

I traditionella pressgjutningsprocesser av aluminium kan kylfasen ta upp en betydande del av produktionscykeln. Men moderna formgjutningsmaskiner för aluminium har optimerade kylkanaler som tillåter smält aluminium att svalna och stelna snabbare. Dessa formar är konstruerade med hjälp av avancerade CFD-tekniker (Computational Fluid Dynamics), som gör det möjligt för tillverkare att skapa de mest effektiva kylvägarna för den smälta metallen.

Genom att minska nedkylningstiderna ökar formgjutningsmaskiner för aluminium den totala produktionsgenomströmningen. Detta innebär att tillverkare kan producera fler delar på kortare tid utan att offra kvaliteten på slutprodukten.

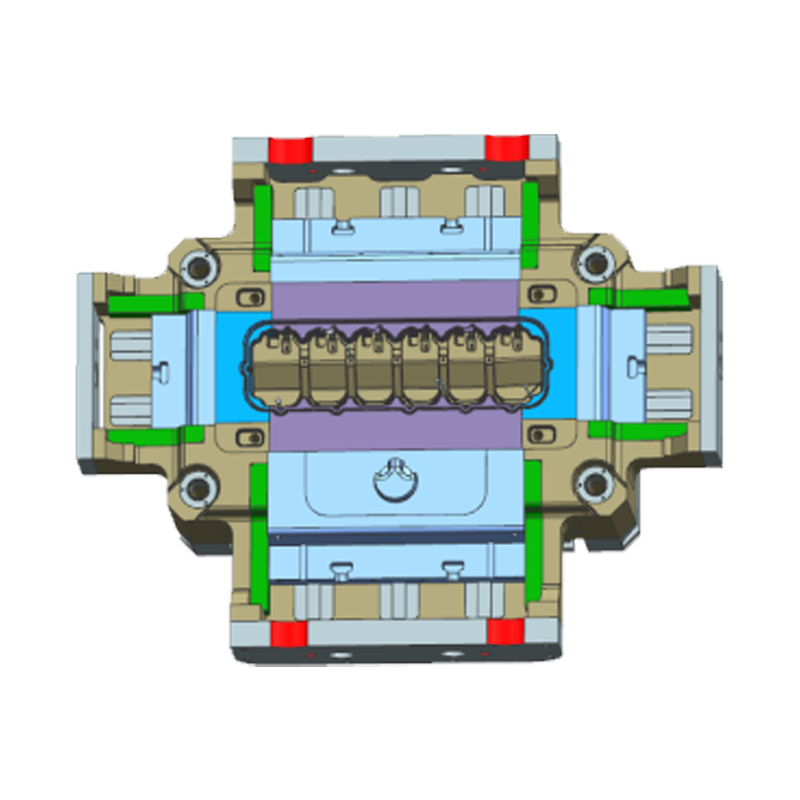

Smart Mould Technology: Realtidsövervakning och justeringar

En av de mest spännande framstegen inom formgjutningsmaskiner för aluminium är integrationen av smart teknik. Användningen av IoT-sensorer (Internet of Things) inbäddade i formarna gör det möjligt för tillverkare att övervaka nyckelparametrar som temperatur, tryck och metallflöde i realtid. Dessa data överförs till centraliserade system, där operatörer kan justera processen i farten för att förhindra defekter, minska avfallet och säkerställa produktkonsistens.

Införandet av prediktivt underhåll är en annan stor fördel. Med sensorer som upptäcker slitage kan tillverkare schemalägga underhållsaktiviteter innan ett mögelfel inträffar, vilket minskar oplanerade stillestånd och säkerställer smidigare produktionscykler.

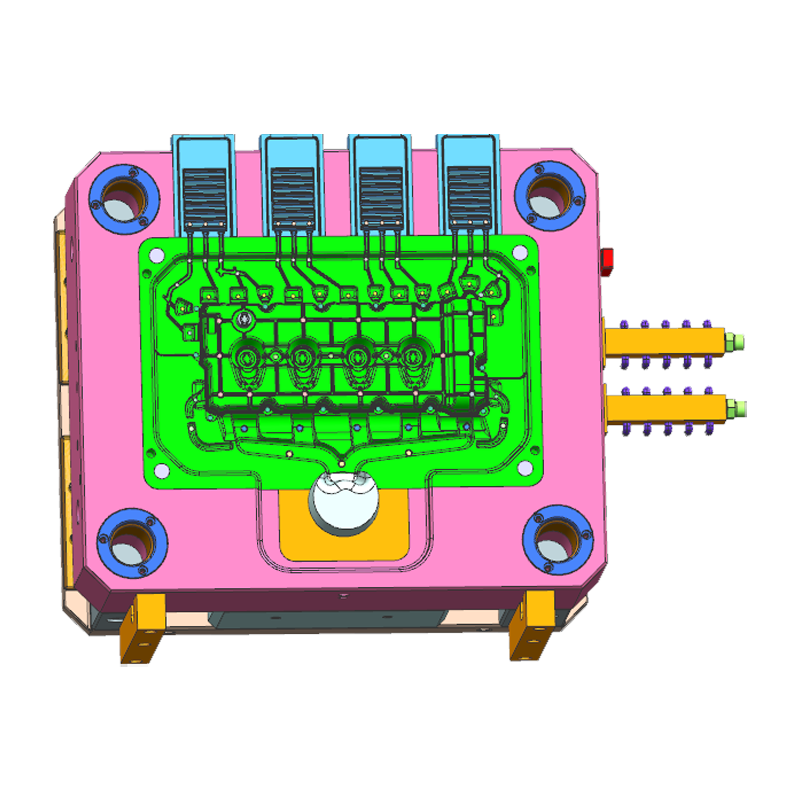

Förbättrad fyllningskonsistens för att minimera defekter

Att uppnå ett konsekvent, jämnt flöde av smält aluminium in i formen är avgörande för att producera högkvalitativa delar. Traditionella formar upplevde ibland inkonsekvenser i fyllningen, vilket ledde till luftfickor, tomrum och ytdefekter. Avancerade formgjutningsmaskiner för aluminium är designade med förbättrade grindsystem som säkerställer ett mer enhetligt flöde av aluminium, vilket minskar risken för defekter och förbättrar den övergripande kvaliteten på den slutliga delen.

Denna förbättring av fyllnadskonsistensen är särskilt viktig för industrier med höga kvalitetskrav, såsom fordon och flyg. Med bättre fyllningsmönster kan tillverkare minska mängden skrot, optimera materialanvändningen och producera delar som kräver mindre efterbearbetning.

Hållbarhet genom avfallsminskning

Hållbarhet blir alltmer en viktig fråga inom tillverkning. Avancerade formgjutningsmaskiner för aluminium hjälper till att minska materialspill genom att uppnå bättre fyllningskonsistens och använda avancerade grindsystem. Dessa formar gör det möjligt för tillverkare att maximera användningen av varje häll av smält aluminium, vilket resulterar i färre defekta delar och minskade skrothastigheter.

Genom att förbättra utbytet och minimera avfallet hjälper dessa formar inte bara tillverkarna att sänka kostnaderna utan bidrar också till mer miljövänliga produktionsprocesser. Möjligheten att återvinna material och minska utsläppen blir allt viktigare i dagens tillverkningslandskap.

Påverkan över branscher

Fördelarna med avancerade formgjutningsmaskiner för aluminium sträcker sig över flera kritiska branscher, vilket ger tillverkare möjligheten att producera mer intrikata komponenter av högre kvalitet med högre hastighet och lägre kostnad.

Fordonsindustrin

Inom biltillverkning är pressgjutning av aluminium avgörande för att producera lätta men hållbara komponenter, från motorblock till transmissionsdelar. Användningen av avancerade formar möjliggör produktion av mer komplexa och lätta komponenter, vilket förbättrar bränsleeffektiviteten och minskar fordonsvikten. Dessa innovationer är också avgörande för att uppfylla allt strängare utsläppskrav.

Flyg- och rymdindustrin

Flygindustrin kräver extremt högprecisionskomponenter som tål extrema förhållanden. Avancerade formgjutningsmaskiner för aluminium används för att skapa lätta men ändå starka delar som turbinblad, flygplansramar och motorkomponenter. Dessa formar kan producera komponenter som uppfyller branschens rigorösa säkerhets- och prestandastandarder, samtidigt som de minskar produktionstid och kostnader.

Elektronikindustrin

Med den växande efterfrågan på högpresterande elektronik används pressgjutformar av aluminium för att skapa höljen och komponenter för enheter som smartphones, bärbara datorer och LED-lampor. Möjligheten att producera lätta, hållbara delar med avancerade formar är nyckeln för att säkerställa att dessa enheter kan avleda värme effektivt samtidigt som de förblir kompakta och pålitliga.

Framtiden för formgjutningsmaskiner för aluminium

När tekniken fortsätter att utvecklas ser framtiden för formgjutningsmaskiner för aluminium lovande ut. Innovationer som 3D-printade formar, AI-drivna formdesigner och användningen av hållbara material är i horisonten. Dessa nya utvecklingar kommer att optimera gjutningsprocessen ytterligare, vilket leder till ännu snabbare produktionstider, delar av högre kvalitet och mer miljövänliga tillverkningsmetoder.

Dessutom, eftersom industrier fortsätter att efterfråga mer komplexa och högprecisionskomponenter, kommer den roll som formar för pressgjutmaskiner för aluminium för att uppnå dessa mål bara växa i betydelse. Med den pågående utvecklingen av formteknik kommer tillverkarna att vara bättre rustade för att möta behoven på en snabbt föränderlig marknad.