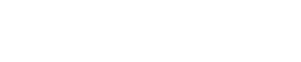

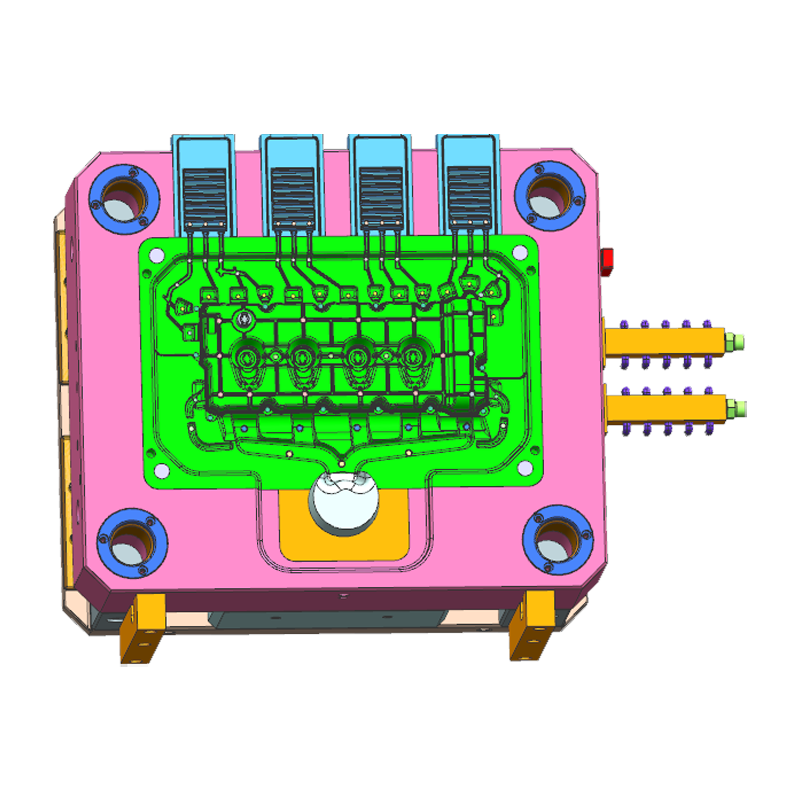

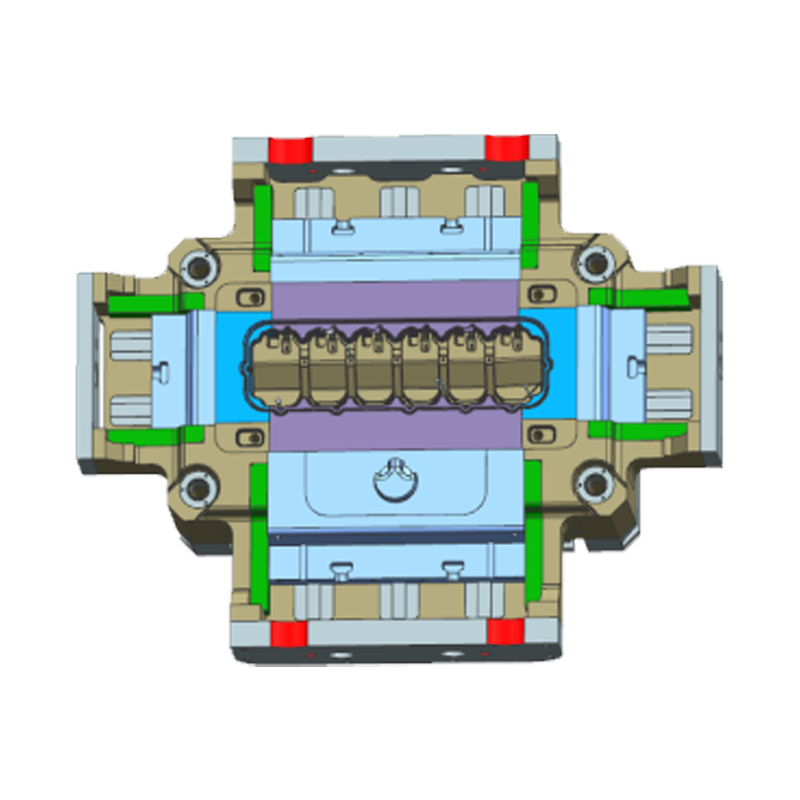

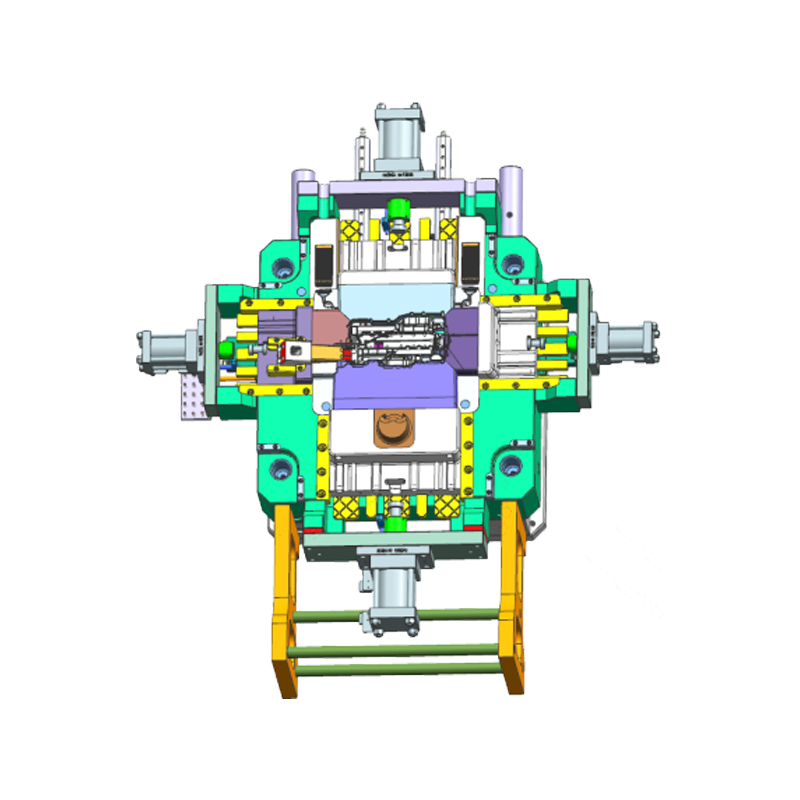

Motorcykeltillverkningen har utvecklats avsevärt under åren, driven av framsteg inom teknik, material och produktionstekniker. En av de mest avgöroche innovationerna inom detta område är användningen av pressgjutformar . Dessa gjutformar har revolutionerat sättet att tillverka motorcykelkomponenter och erbjuder tillverkarna möjligheten att uppnå högre precision, högre effektivitet och förbättrad övergripoche prestanda. Pressgjutning är en metallgjutningsprocess där smält metall sprutas in i en formhålighet under högt tryck, vilket resulterar i delar med exceptionell noggrannhet och fina detaljer.

Förbättrad precision och dimensionsnoggrannhet

En av de viktigaste fördelarna med att använda pressgjutna formar i motorcykeltillverkning är hög precision de erbjuder. Pressgjutning är en mycket kontrollerad process, där smält metall sprutas in i en formhålighet vid högt tryck. Detta säkerställer att varje del som produceras har en konsekvent form och storlek, vilket är avgörande vid motorcykeltillverkning, där små avvikelser kan leda till driftsineffektivitet eller säkerhetsproblem.

Snäva toleranser : Pressgjutna formar kan uppnå snäva toleranser, vilket innebär att de tillverkade delarna är extremt exakta i sina dimensioner. Detta är viktigt för delar som motorkomponenter, fjädringsdelar och transmissionshus, där även små variationer kan påverka motorcykelns totala prestanda. Med den precision som gjutformar ger kan tillverkare producera delar som passar perfekt ihop och fungerar som avsett.

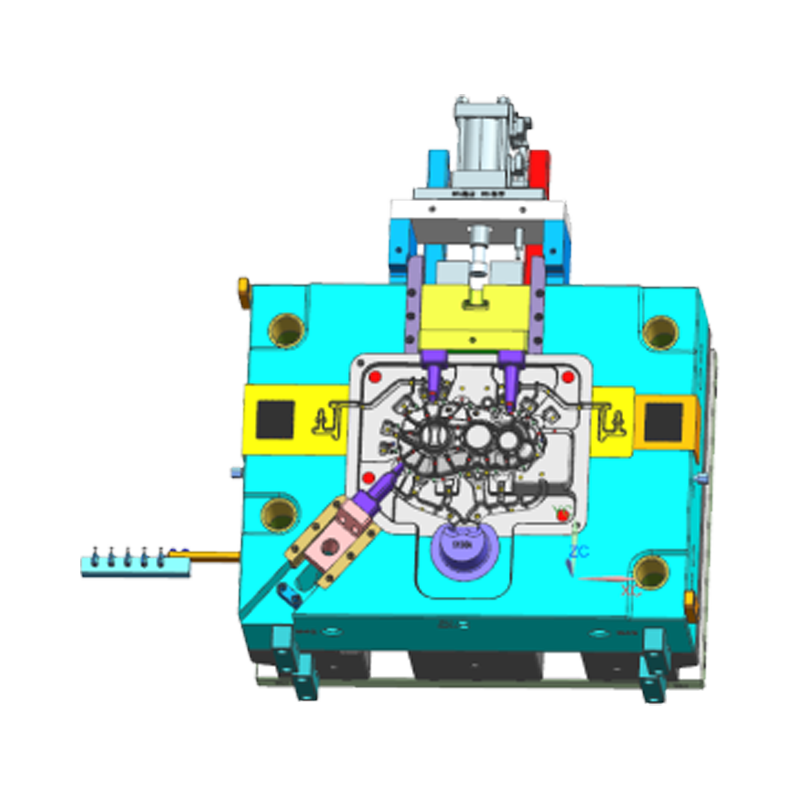

Komplexa geometrier : Processen tillåter också tillverkare att skapa komplexa geometrier och intrikata detaljer som skulle vara svåra eller omöjliga att uppnå med traditionella tillverkningsmetoder, såsom bearbetning eller smide. Detta är särskilt användbart i motorcykeldesign, där komponenter ofta måste vara lätta, aerodynamiska och hållbara, men ändå behålla en hög detaljnivå.

Förbättrad effektivitet i produktionen

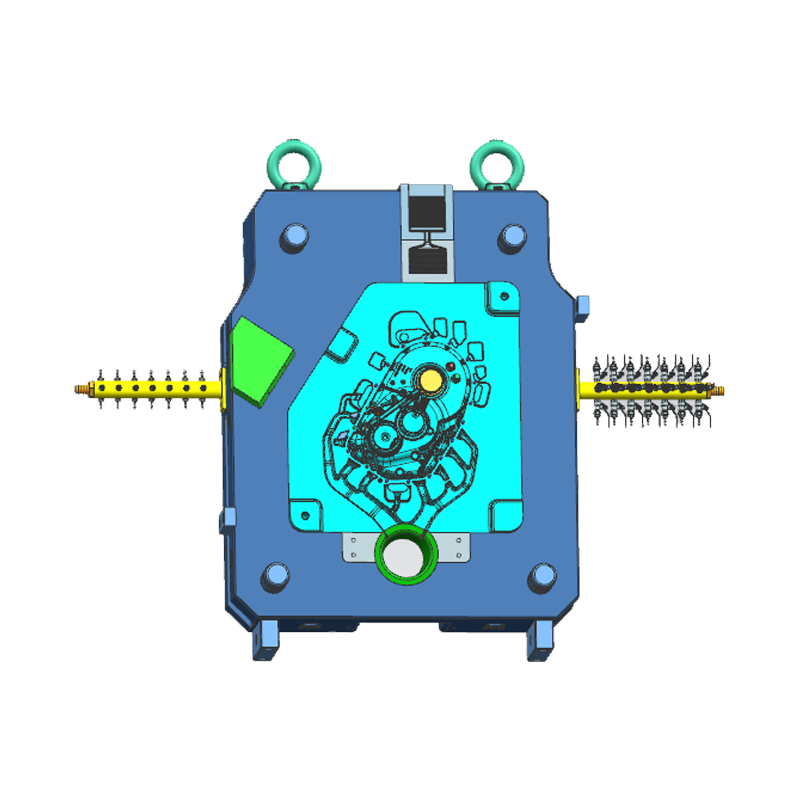

Motorcykel formgjutna formar förbättras avsevärt produktionseffektivitet , vilket gör det möjligt för tillverkare att producera stora mängder delar på relativt kort tid. Pressgjutningsprocessen är snabbare jämfört med andra metallbearbetningstekniker, såsom smide eller bearbetning, eftersom den kan producera tusentals identiska delar med minimal variation på en kort tidsram.

Högvolymproduktion : Användningen av pressgjutna formar möjliggör massproduktion av motorcykelkomponenter med en hög nivå av konsistens. Möjligheten att producera stora volymer av identiska delar på kort tid minskar den totala ledtiden för tillverkarna. I branscher som motorcykeltillverkning, där det är avgörande att hålla snäva deadlines och säkerställa en konstant tillgång på delar, hjälper denna effektivitet till att hålla kostnaderna nere samtidigt som höga kvalitetskrav upprätthålls.

Automationskompatibilitet : Pressgjutningsformar är ofta designade för att vara kompatibla med automatiserade system, vilket gör det lättare för tillverkare att skala upp produktionen. Automation kan hantera uppgifter som fyllning av formar, kylning och utmatning av färdiga delar, vilket minskar behovet av manuellt arbete och påskyndar den övergripande processen.

Minskat materialavfall och kostnadseffektivitet

En annan stor fördel med formgjutna motorcykelformar är minskning av materialavfallet . Till skillnad från traditionella metoder som bearbetning, där delar skärs från större block av material, använder pressgjutformar endast den mängd metall som krävs för att fylla formens hålighet. Detta resulterar i mycket mindre materialavfall, vilket leder till betydande kostnadsbesparingar för tillverkarna.

Optimal materialanvändning : Möjligheten att designa formar som maximerar materialeffektiviteten säkerställer att endast den nödvändiga mängden metall används. Dessutom kan eventuellt överblivet material från processen ofta återvinnas, vilket gör processen mer hållbar och kostnadseffektiv.

Lägre tillverkningskostnader : Minskningen av materialspill, i kombination med snabbheten och konsistensen i pressgjutningsprocessen, hjälper till att sänka de totala tillverkningskostnaderna för motorcykeldelar. Till exempel kan det vara mycket mer ekonomiskt att tillverka en motorcykelram eller motorhölje med pressgjutning än att använda traditionella metoder, där mer material kan behöva köpas in och bearbetas.

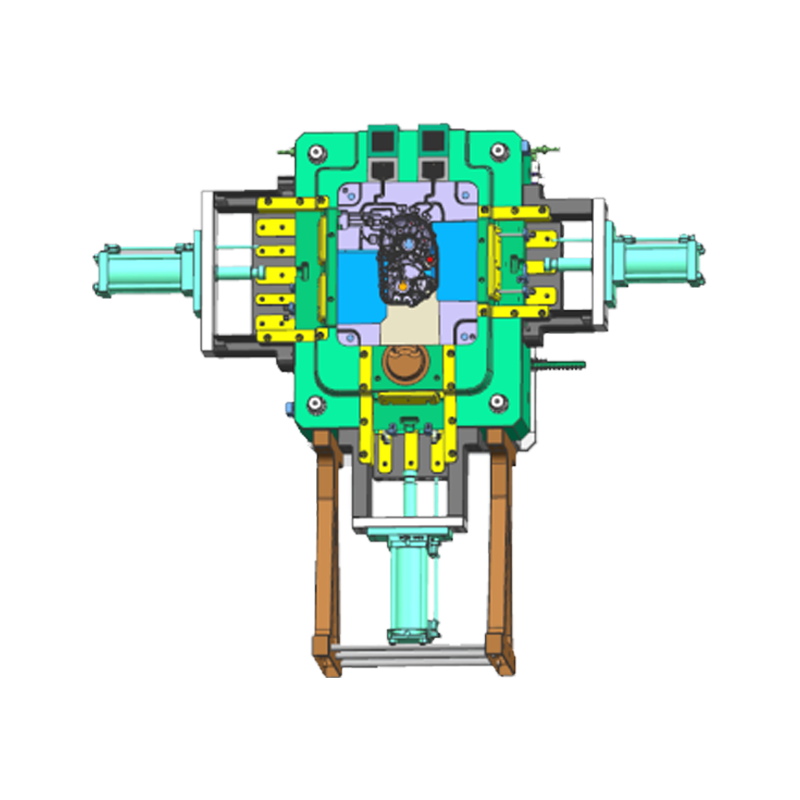

Hög hållfasthet och hållbarhet hos gjutna delar

Motorcykeldelar tillverkade med formgjutningsformar är kända för sina hög hållfasthet and hållbarhet , som är väsentliga egenskaper i komponenter som kommer att utsättas för hög belastning och slitage. Pressgjutningsprocessen möjliggör skapandet av delar som inte bara är lätta utan också är otroligt starka och motståndskraftiga mot utmattning, vilket gör dem idealiska för kritiska komponenter som motorblock, växellådor och fjädringsdelar.

Materialstyrka : Beroende på vilken metallegering som används (som aluminium, zink eller magnesium) kan pressgjutna komponenter uppnå hög draghållfasthet och motståndskraft mot slitage, korrosion och slag. Till exempel används formgjutna aluminiumformar ofta för att skapa lätta men hållbara komponenter för motorcyklar, vilket säkerställer att delar som motorkåpor, hjul och ramar kan motstå påfrestningarna av daglig användning samtidigt som motorcykelns totala vikt hålls låg.

Förbättrad prestanda : Kombinationen av styrka och lätthet som tillhandahålls av formgjutna motorcykelkomponenter förbättrar cykelns totala prestanda. Lättviktsdelar minskar vikten på motorcykeln, vilket gör den mer smidig och lyhörd samtidigt som den förbättrar bränsleeffektiviteten och hanteringen.

Anpassning och designflexibilitet

Pressgjutna formar erbjuder tillverkare en oöverträffad nivå av designflexibilitet . Processen möjliggör skapandet av delar med invecklade former och exakta dimensioner, vilket gör det möjligt för tillverkare att uppfylla specifika designkrav. Detta är särskilt användbart i motorcykelproduktion, där unika och anpassade komponenter ofta är nödvändiga för att skilja en modell från en annan eller för att skapa specialiserade versioner för specifika körstilar (t.ex. racing, touring, terräng).

Anpassade komponenter : Oavsett om det är ett specialdesignat motorhus eller en unikt formad ram, tillåter pressgjutning mycket detaljerade delar som passar designerns exakta specifikationer. Processen tillåter också användning av flera material, vilket möjliggör skapandet av delar med olika egenskaper, såsom en blandning av styrka och lätta egenskaper.

Ökad kreativitet i design : Möjligheten att producera delar med komplexa geometrier öppnar också för nya möjligheter för kreativa och innovativa motorcykeldesigner. Till exempel kan tillverkare skapa aerodynamiska egenskaper eller unika ytstrukturer som annars skulle vara svåra att uppnå med traditionella metoder.

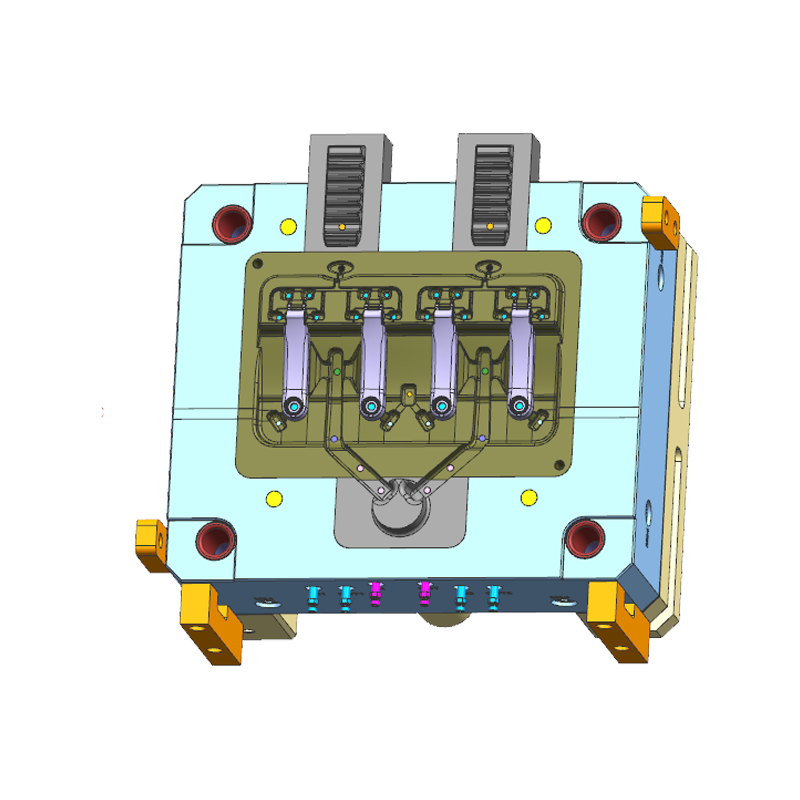

Minskade krav på efterbearbetning

Till skillnad från andra tillverkningsmetoder, såsom bearbetning eller gjutning, kräver pressgjutna delar mindre efterbearbetning. Pressgjutningsprocessen producerar delar som redan är nästan nätformade, vilket innebär att de behöver minimal efterbehandling för att uppfylla kvalitetsstandarder.

Reducerad bearbetning : Pressgjutna delar kräver ofta mycket lite bearbetning, vilket minskar produktionstid och kostnader. Noggrannheten i pressgjutningsprocessen innebär att delar redan är mycket nära den slutliga produktformen, vilket minimerar behovet av ytterligare arbete som slipning, polering eller ytbehandling.

Färre defekter : Precisionen i pressgjutningen hjälper till att minska defekter och inkonsekvenser i delarna, vilket leder till färre returer eller omarbetningar. Detta sparar inte bara tid och pengar utan säkerställer också att varje komponent uppfyller högkvalitativa standarder.

Konsekvens i kvalitet och prestanda

Pressgjutna formar ser till att varje del som produceras har en jämn kvalitet and prestanda . Processen är mycket repeterbar, vilket innebär att tillverkare kan uppnå identiska delar varje gång, oavsett om de producerar en enda prototyp eller tusentals identiska motorcykelkomponenter för massproduktion.

Kvalitetskontroll : Pressgjutning tillåter tillverkare att integrera kvalitetskontrollåtgärder direkt i produktionsprocessen. Parametrar som temperatur, tryck och timing kan övervakas och justeras för att säkerställa konsekventa resultat. Denna precisionsnivå hjälper till att upprätthålla de höga kvalitetsstandarder som krävs inom motorcykelindustrin, där även mindre defekter kan påverka prestanda och säkerhet.