Som en kärnkomponent inom motortillverkning, aluminiumlegeringscylinderhuvudform är utformad för att fungera stabilt under lång tid under hög temperatur, högt tryck och komplexa arbetsförhållanden. Under extrema förhållanden på 200 bar (cirka 2000 standardatmosfärstryck) bestämmer formens tillförlitlighet direkt motorns prestanda och livslängd.

1. Materialval: Dubbel garanti för termisk trötthetsmotstånd och slitmotstånd

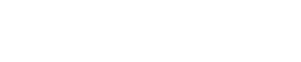

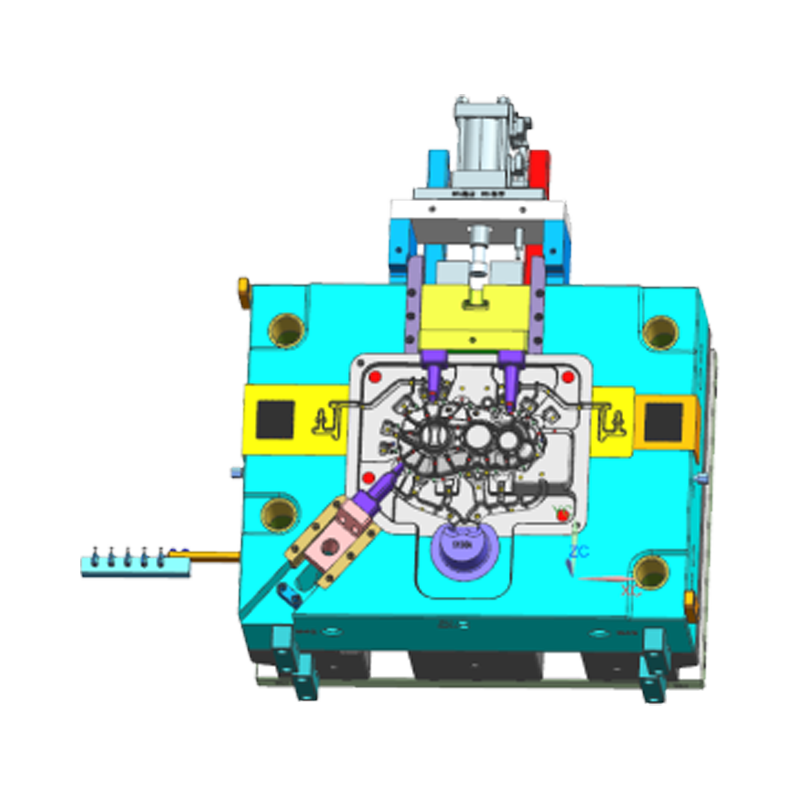

Prestandan för mögelmaterialet är grunden för motståndande högt tryck. Med formen designad av Yunmai (JYD) för Isuzu -motor Som ett exempel använder den H13 -stål (4CR5MOSIV1) som kärnmaterialet. Detta verktygsstål används allmänt inom området heta arbetsformar och har tre kärnfördelar:

Hög temperaturstyrka: H13 stål kan fortfarande upprätthålla en avkastningsstyrka på mer än 500MPa vid 600 ℃, vilket är mycket högre än vanligt legeringsstål, vilket säkerställer att formen inte genomgår plastdeformation under högt tryck.

Termisk trötthetsresistens: Genom att kontrollera morfologin och distributionen av karbider tål H13-stål tiotusentals termiska cykler (från rumstemperatur till 600 ° C) utan att spricka och anpassa sig till högfrekvenstryckschocken för kontinuerlig motordrift.

Härdbarhet och härdningsstabilitet: Efter släckning vid 1020 ° C-härdning vid 580 ° C kan ythårdheten hos formen nå HRC48-52, medan kärnan upprätthåller seghet för att undvika spröd sprickor på grund av överdriven hårdhet.

2. Strukturell optimering: tryckdispersion och stressbalansdesign

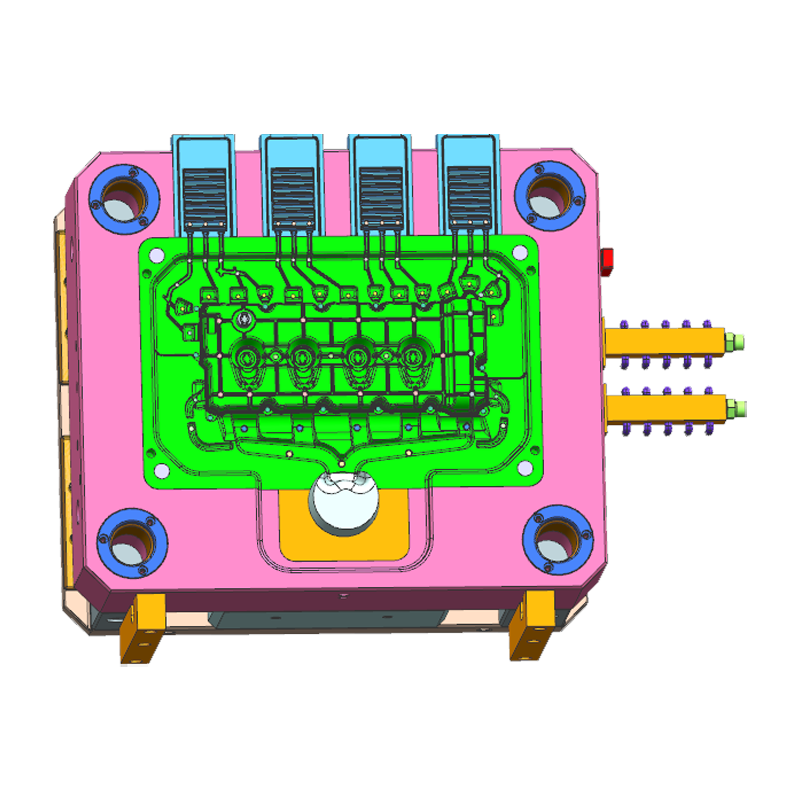

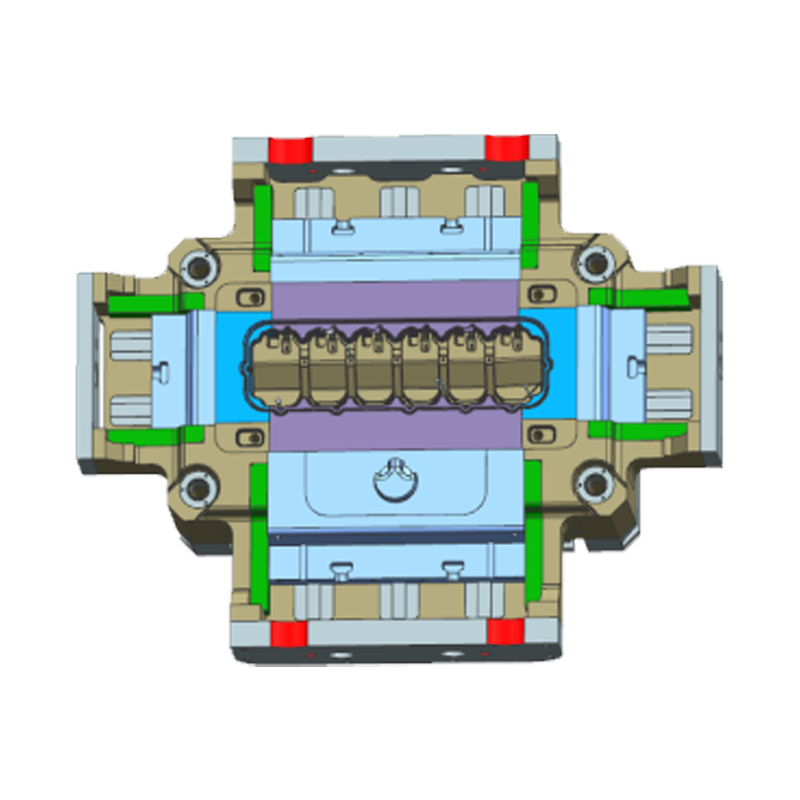

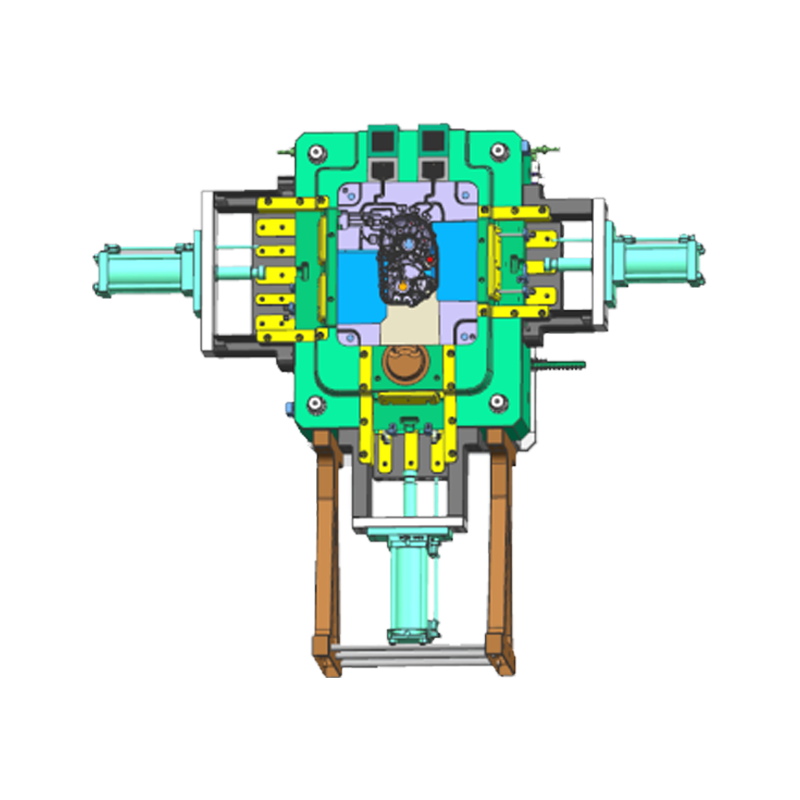

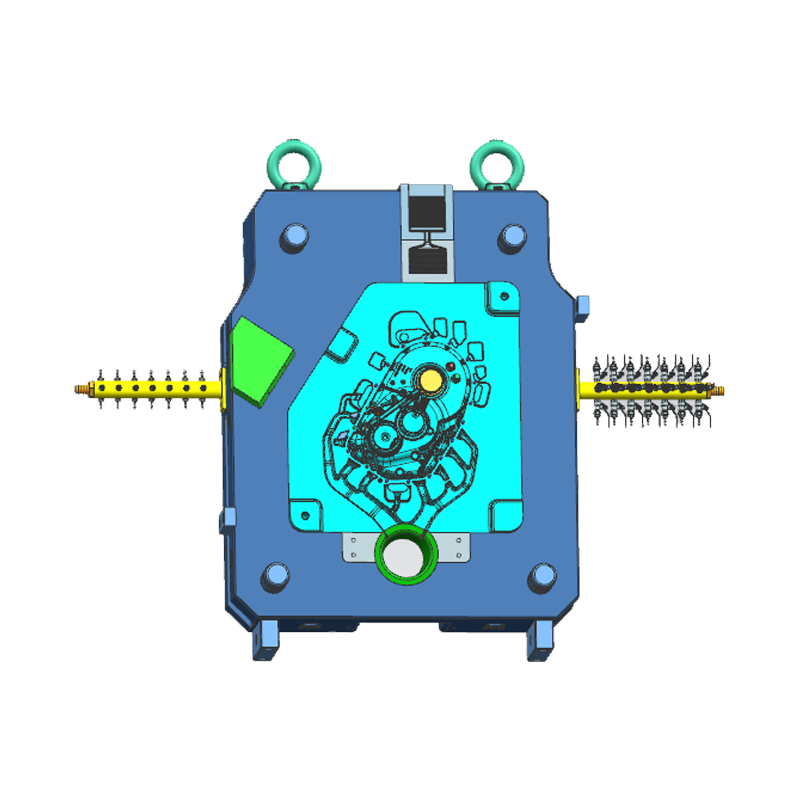

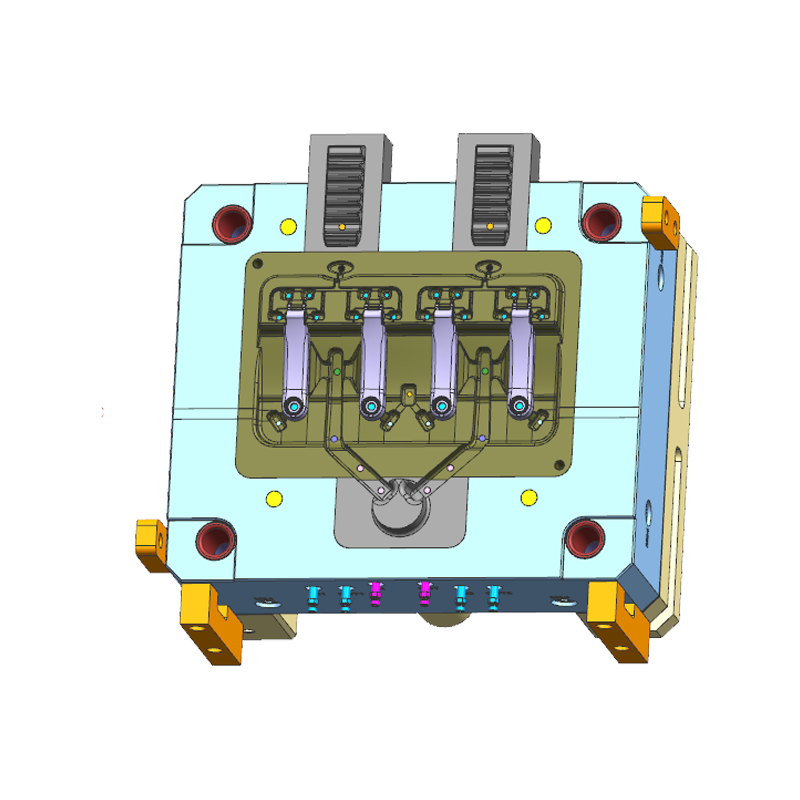

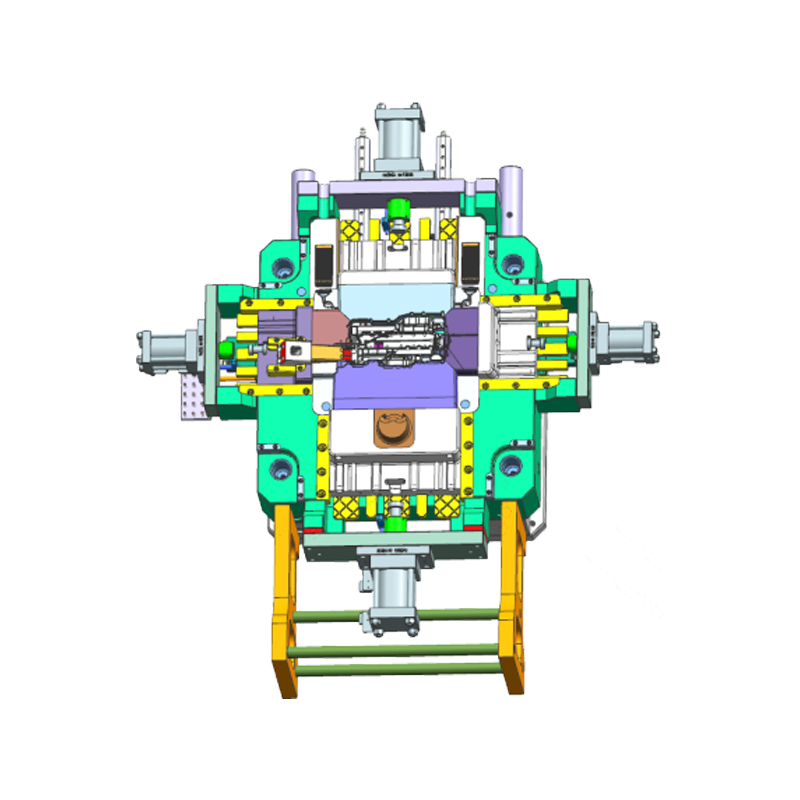

Mögelstrukturen måste uppnå tryckdispersion genom tredimensionell topologisk optologisk. Med en viss typ av mögel som exempel innehåller dess design följande nyckelelement:

Avsparkarförstärkning: Den stegade avskedningsytan antas med ett bearbetningsgap på 0,05 mm för att säkerställa slät vätskefyllning av aluminium och undvika avskedningsytan under högtryck.

Support Rib Layout: En "M" -formad stödribb är utformad längst ner i mögelhålan, och tjockleken ändras gradvis från 15 mm i kanten av kaviteten till 8 mm i mitten, vilket inte bara förbättrar styvhet utan också minskar materialavfallet.

Kylvattenkanalnätverk: Genom ANSYS Fluent Simulation Optimization är en "spiralkors" sammansatt vattenkanal utformad för att säkerställa att temperaturgradienten för mögelytan är ≤30 ℃/mm, vilket minskar deformationen orsakad av termisk spänning.

3. Tillverkningsprocess: Precisionskontroll på mikronivå

Formtillverkningsnoggrannheten påverkar direkt dess tryckbärande kapacitet. Yunmai använder följande processer för att säkerställa en tolerans på ± 0,02 mm:

Fem-axel kopplingsbehandling: Med hjälp av det tyska DMG MORI Five-Axis bearbetningscenter bearbetas kaviteten fint med en matningshastighet av 0,1 um och ytråheten RA≤ 0,4μm.

Elektrodischarge -bildningsteknik: För komplexa ytor används spegelelektrodischarge bearbetning (EDM) och grafitelektroder används för att uppnå 0,01 mm urladdningsgapskontroll.

Ytförstärkande behandling: Mögelytan behandlas med jonnitrering (IPN) för att bilda ett 0,2 mm tjockt hårt nitreringsskikt (HV1200), vilket ökar hårdheten med 4 gånger och slitmotståndet med 30%.

4. Simuleringsverifiering: Trycktest från virtuell till verklig

Mögeldesign måste verifieras av fältet Multi-Physics Field:

Termisk-mekanisk kopplingsanalys: Abaqus används för att upprätta en kopplingsmodell av mögel-aluminiumvätskesystem, och spänningsfördelningen av formen under 200 stångtryck simuleras. Det har visat sig att den maximala spänningspunkten är nära porten. Genom att öka den lokala tjockleken reduceras stresstoppen från 1200MPa till 850MPa.

Förutsägelse av trötthetsliv: Baserat på FE-Safe-programvaran matas in parametrarna för arbetstillstånd (temperaturcykel 200-600 ℃, tryck 200Bar, frekvens 50 gånger/minut), och mögellivet förutsägs nå 150 000 cykler, vilket uppfyller massproduktionskraven.

Prototypverifiering: En prototypform på 1: 1 tillverkas och 100 000 cykler testas på en hydraulisk press på 200 bar, och deformationen övervakas är ≤0,01 mm för att verifiera designens tillförlitlighet.