Biltillverkning har alltid varit ett område i snabb utveckling, drivet av innovationer som syftar till att förbättra effektiviteten, minska kostnaderna och förbättra fordonsprestocha. En av de mest transformerande teknikerna på senare år är pressgjutning för fordon —en process som har revolutionerat hur bilkomponenter designas och tillverkas. Med sin förmåga att skapa högprecisionsdelar till en lägre kostnad, hjälper pressgjutningstekniken inte bara bilföretag att effektivisera sina produktionsprocesser utan också att öka fordonens totala prestanda.

Vad är formgjutning för fordon?

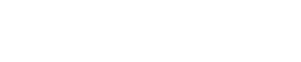

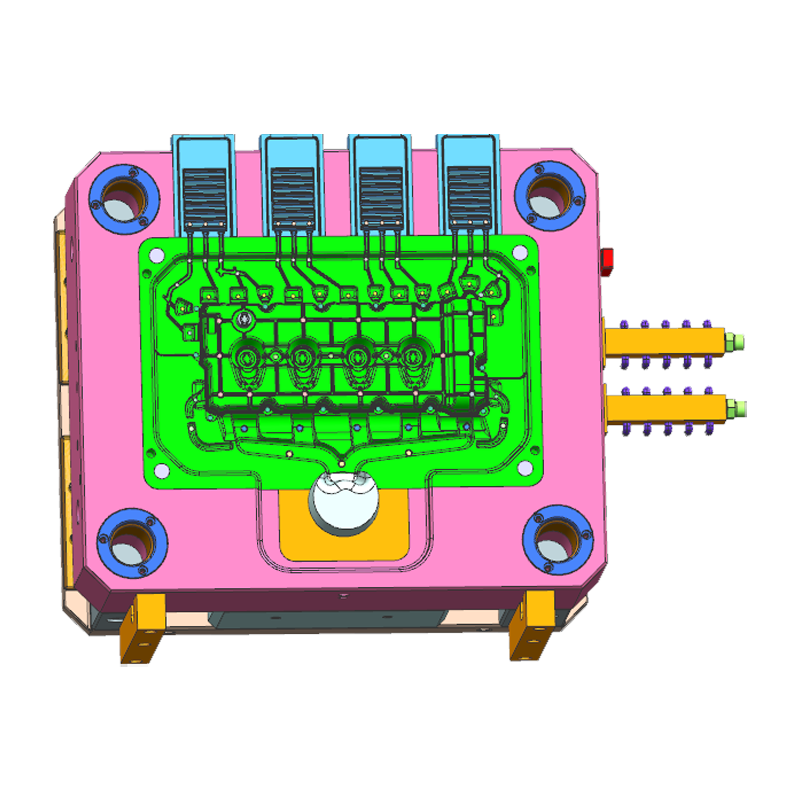

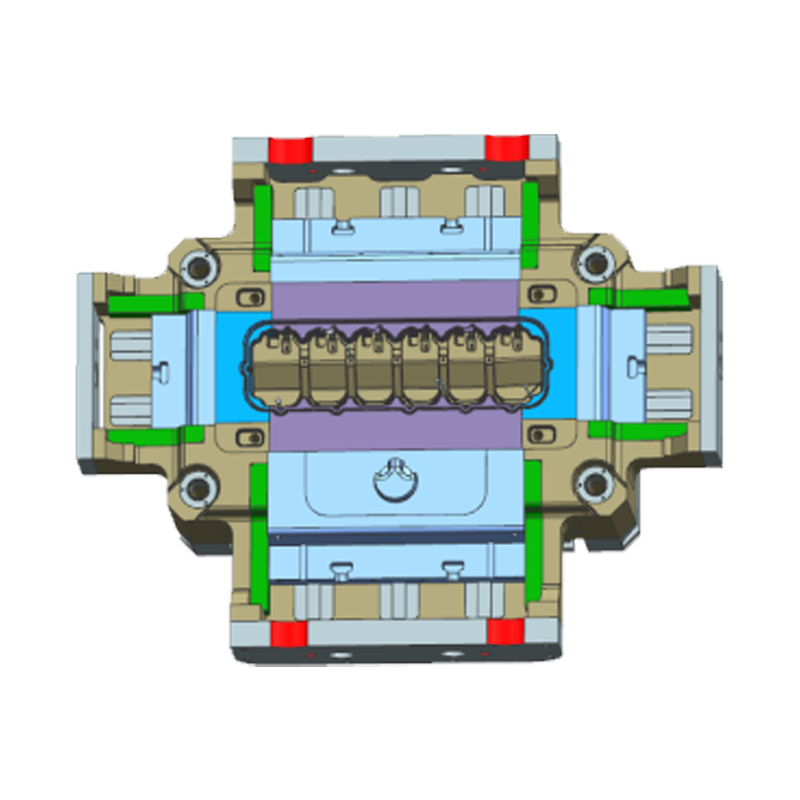

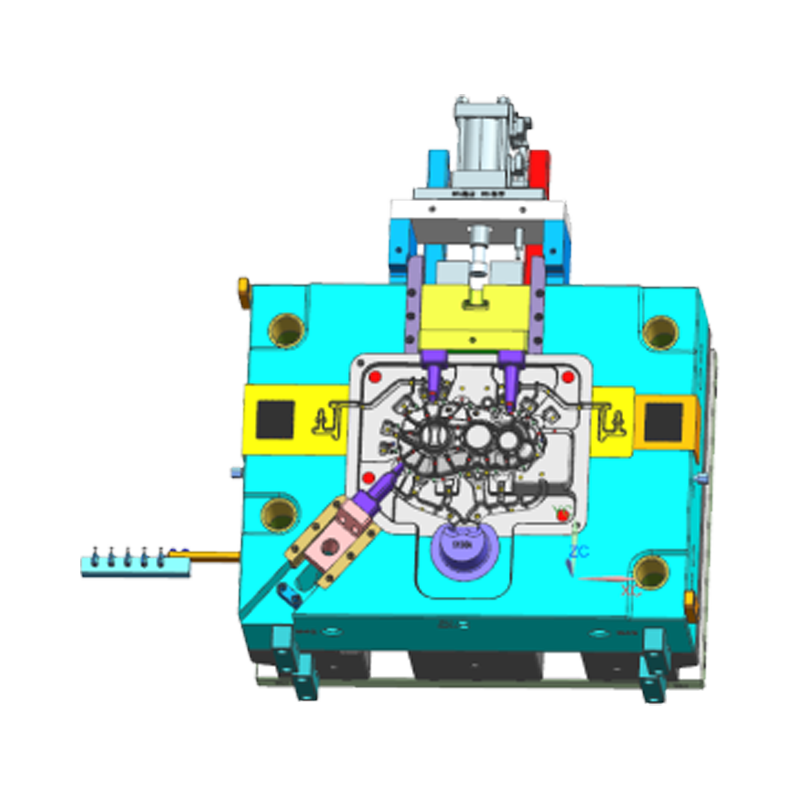

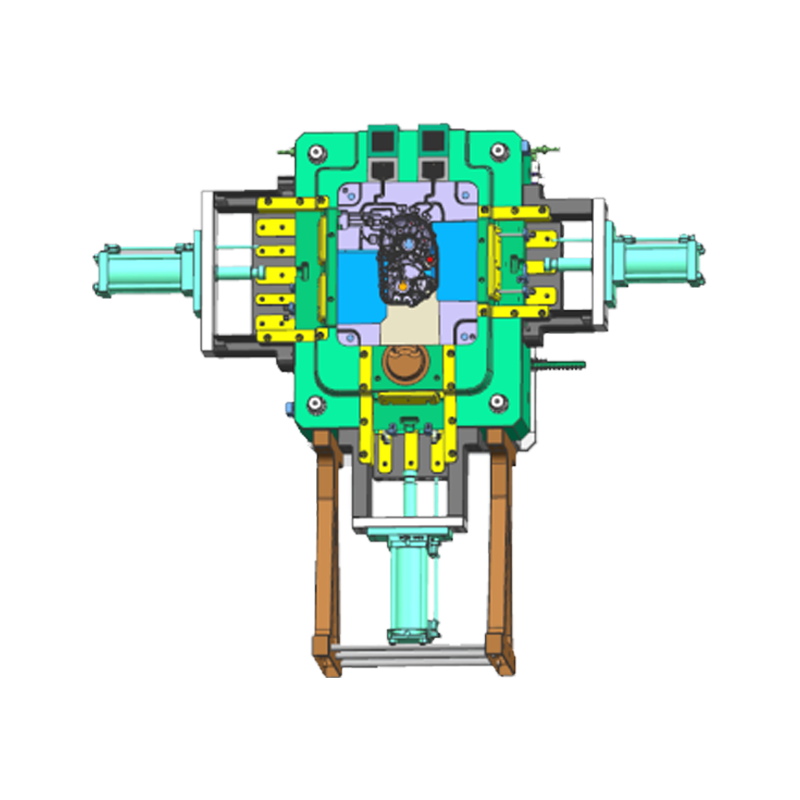

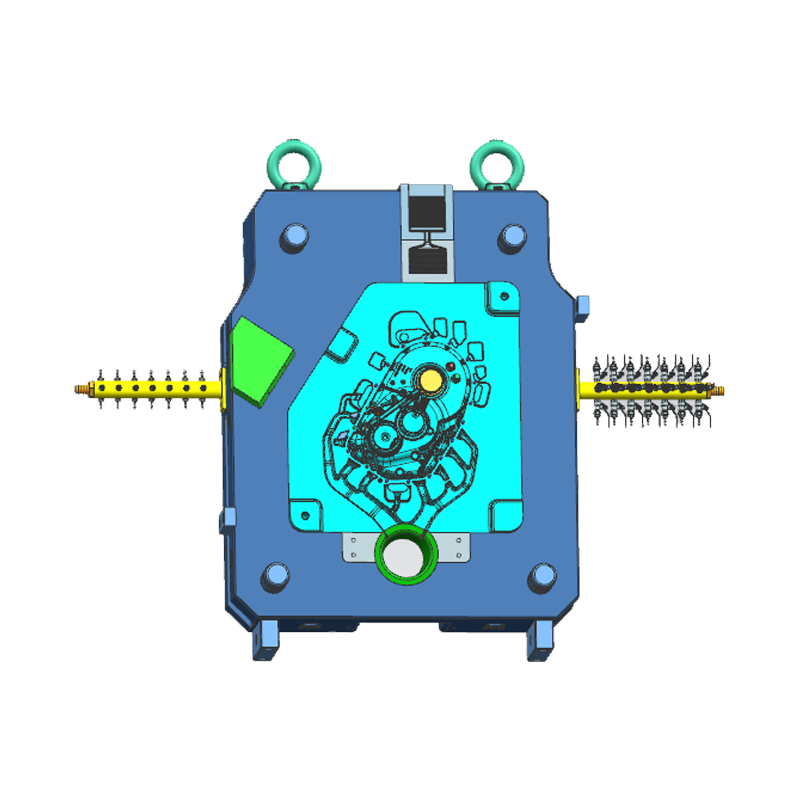

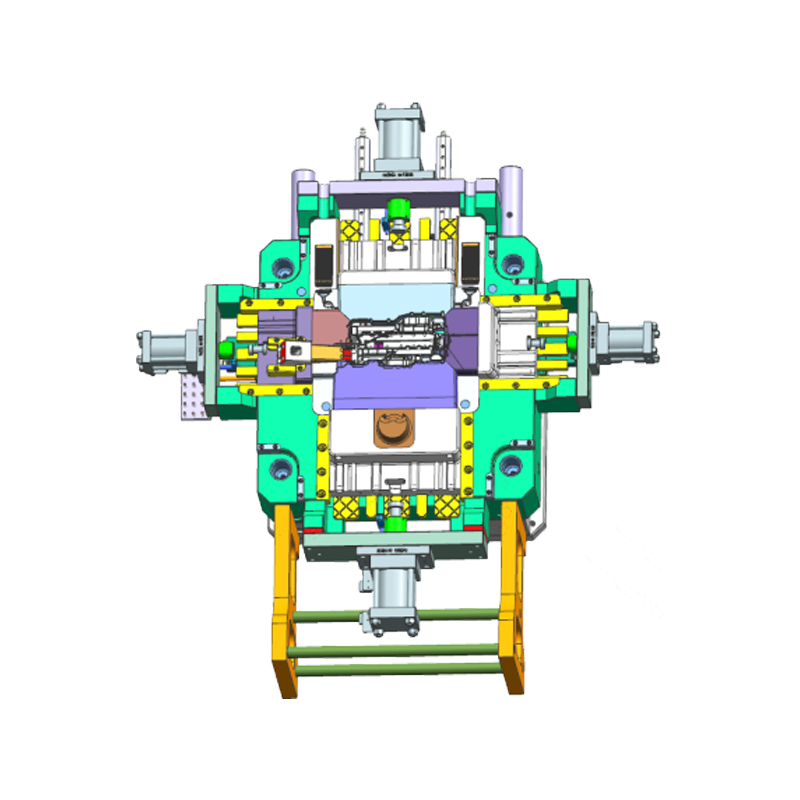

Pressgjutning är en tillverkningsprocess där smält metall under högt tryck pressas in i en form, kallad "die", som ger den sista delen dess form. Processen möjliggör hög precision, komplexitet och konsekvens i de delar som produceras. Inom bilindustrin används pressgjutning främst för att skapa metalldelar som motorblock, transmissionshus, hjulfälgar och olika strukturella komponenter.

De material som oftast används vid pressgjutning för bilar är aluminium , magnesium , och zink , där aluminium är det mest använda på grund av dess lätta och hållbara egenskaper. Möjligheten att forma dessa metaller till invecklade former med hög noggrannhet gör pressgjutning till ett föredraget val för tillverkning av komponenter som måste vara både lätta och starka.

Minska tillverkningskostnaderna med pressgjutning

Snabbare produktionstider

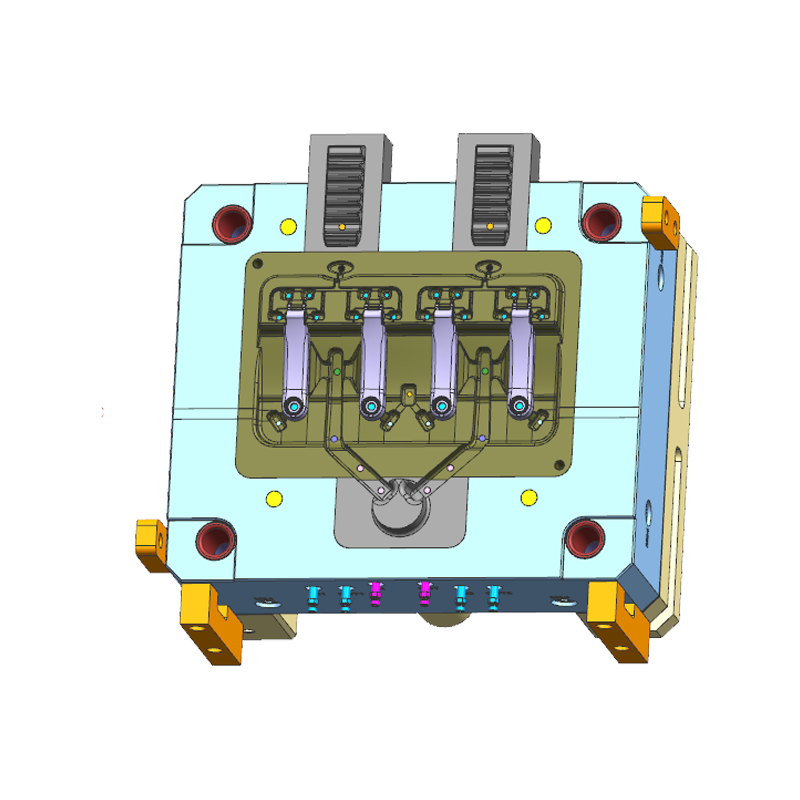

En av de mest betydande kostnadsbesparande fördelarna med pressgjutning är dess hastighet. Processen är mycket automatiserad, vilket möjliggör snabba produktionscykler. När formen väl är gjord (vilket kan vara en dyr initial investering) går gjutningen av delarna relativt snabbt, med cykeltider som sträcker sig från några sekunder till ett par minuter, beroende på delens storlek och komplexitet. Denna snabba produktionshastighet gör att biltillverkare kan tillverka stora volymer av delar på en kortare period, vilket minskar arbetskostnaderna och ökar den totala effektiviteten.

Till exempel, jämfört med traditionella gjutningsmetoder eller bearbetning, kräver pressgjutning mycket färre sekundära operationer, såsom fräsning eller svarvning, för att uppnå den slutliga formen. Detta resulterar i en betydande minskning av både arbets- och materialkostnader. Vid massproduktion leder denna effektivitet till betydande kostnadsbesparingar för biltillverkarna.

Minskat materialavfall

I traditionella tillverkningsprocesser går en betydande mängd material ofta förlorad på grund av skärning, bearbetning eller andra metoder för att forma komponenter. Men pressgjutning producerar delar med mycket lite avfall eftersom den smälta metallen fyller formen exakt och lämnar minimalt med skrot efter sig. Precisionen i pressgjutningsprocessen säkerställer att delarna är nästan nätformade, vilket innebär att de nästan är klara för användning direkt efter att de har gjutits, vilket kräver liten eller ingen ytterligare bearbetning.

Dessutom är många av de metaller som används vid pressgjutning, särskilt aluminium, mycket återvinningsbara. Detta gör det möjligt för tillverkare att återanvända metallskrot i pressgjutningsprocessen, vilket minskar materialkostnaderna och bidrar ytterligare till hållbarheten i bilproduktionen.

Konsolidering av delar

En av de mest betydande kostnadsbesparande fördelarna med pressgjutning för bilar är möjligheten att konsolidera flera komponenter till en enda formgjuten del. Traditionellt krävde många fordonskomponenter att flera delar skulle monteras ihop, var och en med sin egen tillverkningsprocess, vilket ökade arbets-, monterings- och logistikkostnaderna. Med pressgjutning är det möjligt att skapa en enda komplex del som annars skulle kräva att flera enskilda komponenter svetsas, fästs eller monteras.

Till exempel kan delar som motorblock eller transmissionshus, som traditionellt bestod av flera komponenter, nu gjutas som en enda integrerad del. Detta minskar inte bara delens komplexitet utan minskar också monteringstiden och materialkostnaderna.

Förbättra bilens prestanda med formgjutning

Även om pressgjutning minskar kostnaderna, har det också betydande fördelar när det gäller att förbättra fordonets prestanda. Precisionen, styrkan och lätta karaktären hos pressgjutna komponenter kan leda till bättre prestanda för bilar, både när det gäller bränsleeffektivitet och hantering.

Lättviktskomponenter för bättre bränsleeffektivitet

Viktminskning är en kritisk faktor i modern bildesign, särskilt som tillverkare strävar efter att möta allt strängare bränsleekonomi- och utsläppsstandarder. Genom att använda lättviktsmaterial som aluminium och magnesium tillåter pressgjutning biltillverkare att minska vikten på enskilda delar utan att kompromissa med styrka eller hållbarhet. De lätta egenskaperna hos dessa material, i kombination med förmågan att gjuta komplexa former, gör pressgjutning till en utmärkt lösning för att tillverka delar som avsevärt kan minska den totala vikten på ett fordon.

Att minska fordonsvikten förbättrar bränsleeffektiviteten, eftersom det krävs mindre energi för att flytta en lättare bil. Detta har blivit särskilt viktigt med uppkomsten av elfordon (EV) , där batterivikten är ett kritiskt problem. Genom att använda lätta pressgjutna delar i fordonets chassi, motor och strukturella komponenter kan biltillverkare kompensera för den extra vikten av tunga batterier, vilket hjälper till att förbättra räckvidden och den totala fordonseffektiviteten.

Förbättrad hållbarhet och styrka

Även om det är viktigt att minska vikten är det lika viktigt för bildelar att vara hållbara och klara av påfrestningarna från daglig körning. Formgjutning för bilar producerar delar som är starka, täta och mycket hållbara, tack vare högtrycksinsprutningsprocessen som komprimerar materialet i formen.

Till exempel är pressgjutna aluminiumdelar inte bara lätta utan också motståndskraftiga mot korrosion, vilket är avgörande i fordonstillämpningar, särskilt i regioner med hårt klimat. Dessa hållbara delar är mindre benägna att försämras eller misslyckas med tiden, vilket leder till förbättrad fordons livslängd och minskade underhållskostnader för bilägare.

Precisionen i pressgjutningsprocessen innebär också att delar passar ihop med större noggrannhet, vilket förbättrar fordonets totala prestanda. Detta är särskilt viktigt för delar som måste arbeta under hög belastning, såsom motorkomponenter och transmissionshus.

Komplexa geometrier för förbättrad aerodynamik och designflexibilitet

En annan fördel med pressgjutning är dess förmåga att producera mycket komplexa geometrier som skulle vara svåra eller omöjliga att uppnå med andra tillverkningsmetoder. Denna förmåga öppnar möjligheter för biltillverkare att designa komponenter som inte bara presterar bättre utan också bidrar till fordonets övergripande aerodynamik och estetik.

Till exempel kan pressgjutet aluminium användas för att skapa lätta strukturella element i en bils kaross som förbättrar aerodynamiken, minskar luftmotståndet och ökar bränsleeffektiviteten. Dessutom tillåter flexibiliteten i design tillverkare att skapa mer intrikata och innovativa delar som förbättrar fordonets övergripande prestanda, säkerhetsfunktioner och estetiska tilltalande.

Förbättrad värmeavledning

För vissa fordonstillämpningar, såsom motorkomponenter, är värmeavledning en viktig fråga. Pressgjutet aluminium är till exempel ett utmärkt material för att leda värme bort från kritiska områden, såsom motorblock, cylinderhuvuden och avgasgrenrör. Dessa delar måste tåla höga temperaturer samtidigt som de effektivt avleder värme för att förhindra motorhaveri och säkerställa optimal prestanda.

Precisionen och materialegenskaperna hos pressgjutna delar möjliggör effektivare värmeavledning, vilket leder till förbättrad motoreffektivitet och prestanda.

Framtiden för formgjutning inom biltillverkning

Formgjutningsprocessen för fordon utvecklas med framsteg inom tekniken. Med tillkomsten av 3D-utskrift and additiv tillverkning , blir pressgjutning ännu mer exakt, vilket gör det möjligt för tillverkare att skapa delar med ännu större komplexitet och noggrannhet. Eftersom biltillverkare fortsätter att tänja på gränserna för lättvikt, elfordons prestanda och hållbarhet, kommer pressgjutning att spela en avgörande roll för att uppnå dessa mål.

Integrationen av smart tillverkningsteknik som robotik, AI och automation i pressgjutningsoperationer förväntas ytterligare öka hastigheten och precisionen i processen, vilket gör den ännu mer kostnadseffektiv och prestandadriven.