Med växande global uppmärksamhet på miljöskydd och energieffektivitet, utvecklas fordonstillverkningsindustrin snabbt mot lättvikts-, högpresterande och lågutsläppstillverkning. I denna process har aluminiumlegeringar, på grund av sin exceptionella lätthet, höga hållfasthet och korrosionsbeständighet, blivit ett nyckelmaterial för fordonsmotorkomponenter. Användningen av formar för motorkomponenter för pressgjutning av aluminium spelar en avgörande roll vid tillverkningen av komponenter i aluminiumlegeringar, särskilt vid tillverkning av komponenter till fordonsmotorer. De förbättrar inte bara produktionseffektiviteten utan förbättrar också avsevärt komponentprestanda och kvalitet.

Rollen och fördelarna med formgjutningar för motorkomponenter i aluminium

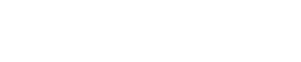

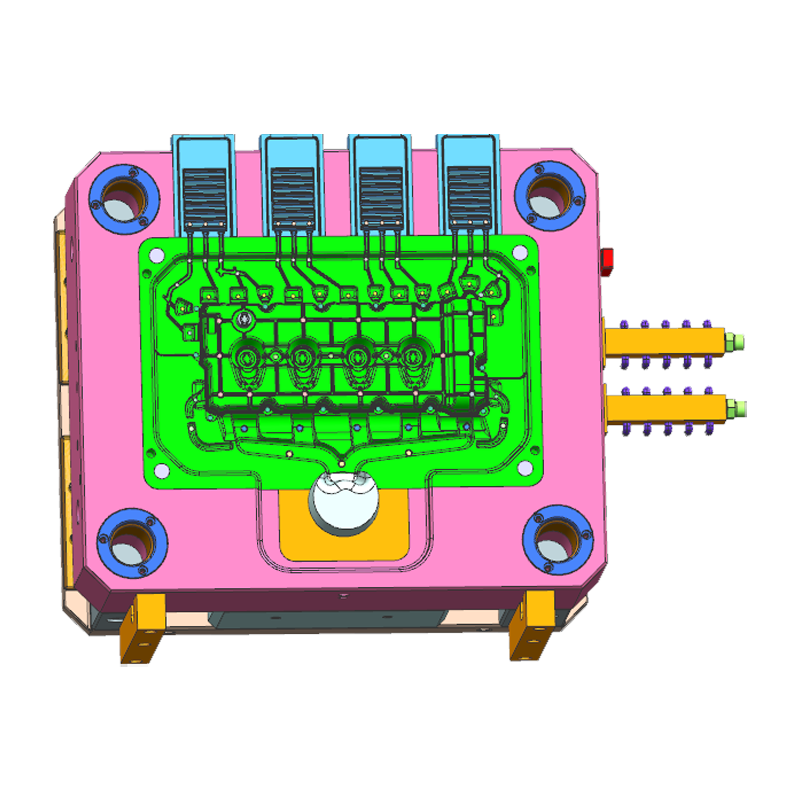

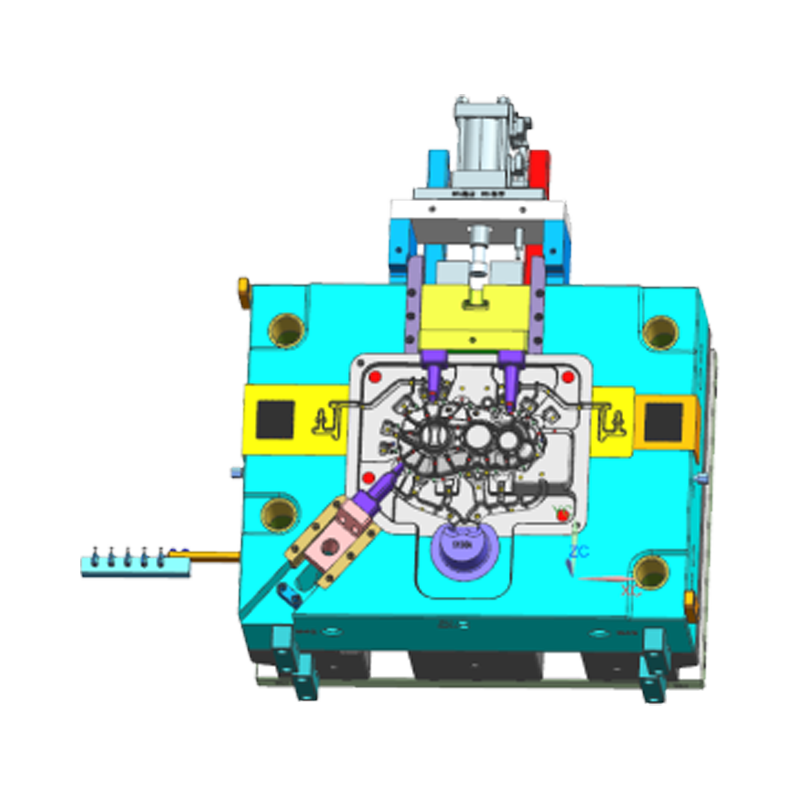

Pressgjutning av aluminium är en tillverkningsprocess där smält aluminiumlegering sprutas in i precisionsformar under högt tryck. Denna process producerar komponenter i aluminiumlegeringar med komplexa former, exakta dimensioner och släta ytor, och används i stor utsträckning i en mängd olika applikationer, inklusive bilmotorer, transmissionssystem och karosserier.

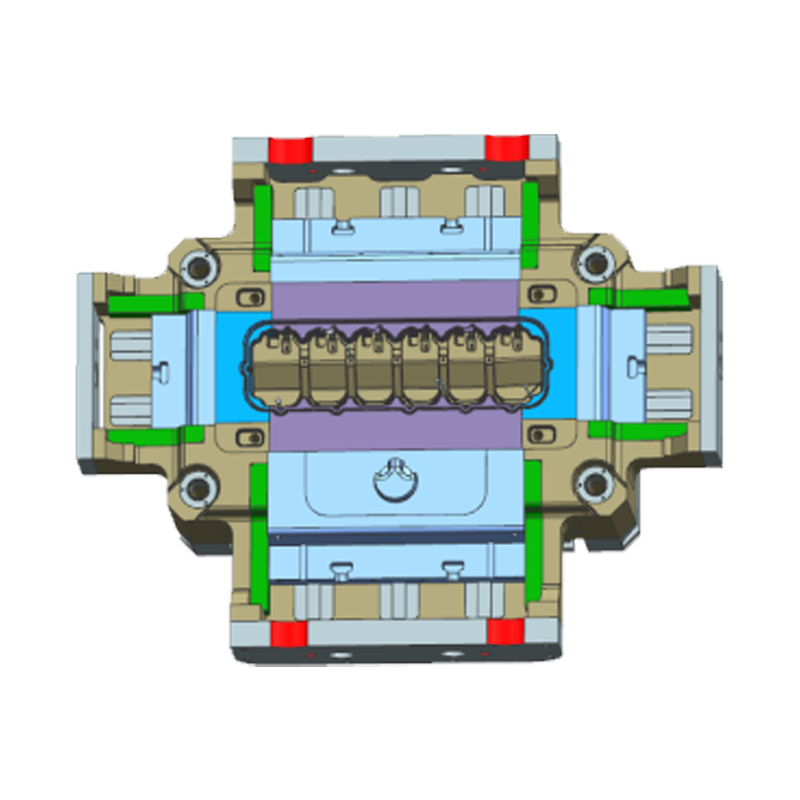

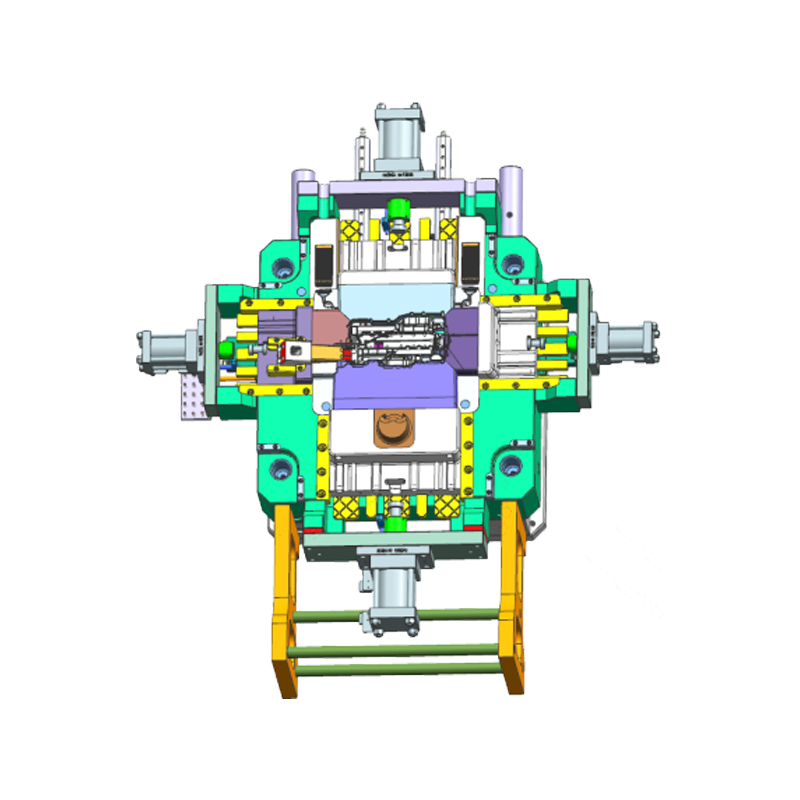

Utformningen och tillverkningen av formgjutningar för motorkomponenter i aluminium bestämmer kvaliteten och produktionseffektiviteten för slutprodukten. De måste inte bara tåla höga temperaturer och höga tryck utan också ha utmärkt slitstyrka och termisk stabilitet för att säkerställa en långsiktig, effektiv produktion.

Tillämpning av formgjutning för motorkomponenter i aluminium i tillverkning av motordelar till bilar

Bilmotorn är kärnan i fordonets prestanda och består av många komplexa komponenter. Dessa komponenters prestanda och kvalitet påverkar direkt motorns totala prestanda. Eftersom konsumenterna kräver högre bränsleeffektivitet, kraftprestanda och miljövänlighet har lätta och höghållfasta motorkomponenter blivit allt viktigare. Aluminiumlegering, som ett idealiskt lättviktsmaterial, används i stor utsträckning vid tillverkning av motorkomponenter. Användningen av gjutformar för motorkomponenter i aluminium förbättrar produktionseffektiviteten och komponentkvaliteten avsevärt.

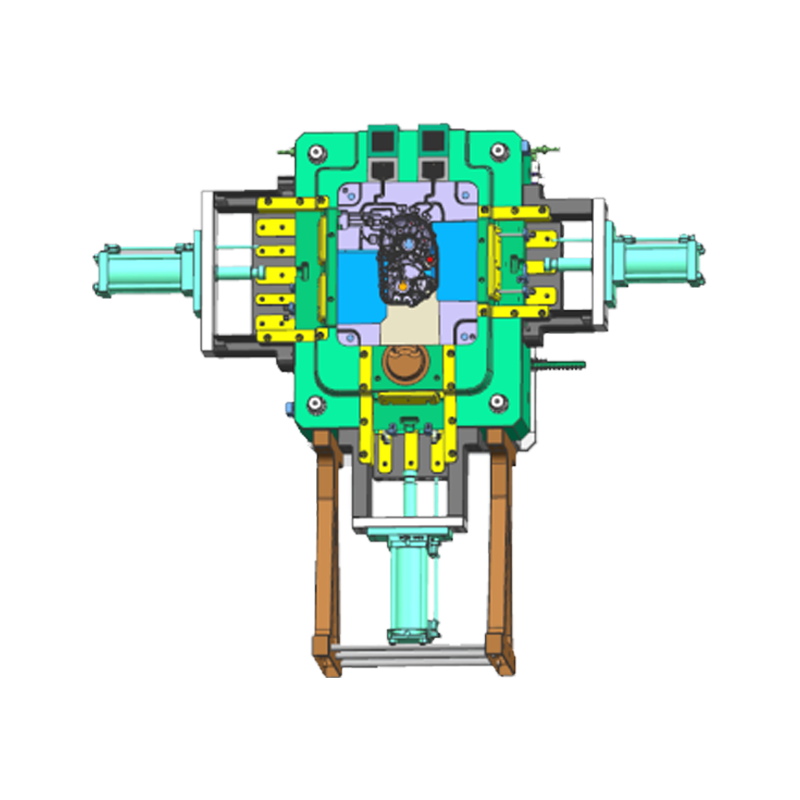

1. Cylinderblock: Som en kärnkomponent i motorn bär cylinderblocket driftstrycket för alla rörliga delar. Med hjälp av gjutformar för motorkomponenter i aluminium kan vi producera ett komplext, höghållfast och lätt cylinderblock, vilket förbättrar motorns totala prestanda.

2. Insugningsrör: Insugningsröret leder luft till motorns förbränningskammare och kräver utmärkt värmeledningsförmåga och motstånd mot höga temperaturer. Formgjutna motorkomponenter i aluminium möjliggör högprecisionsdesign, vilket säkerställer optimal strukturell komplexitet och vikt för insugningsgrenröret.

3. Avgasgrenrör: Avgasgrenröret fungerar i en tuff miljö med hög temperatur och kräver material med stark värmebeständighet. Formgjutna motorkomponenter i aluminium styr exakt materialets flytbarhet och kylningsprocess, vilket säkerställer både värmebeständighet och styrka.

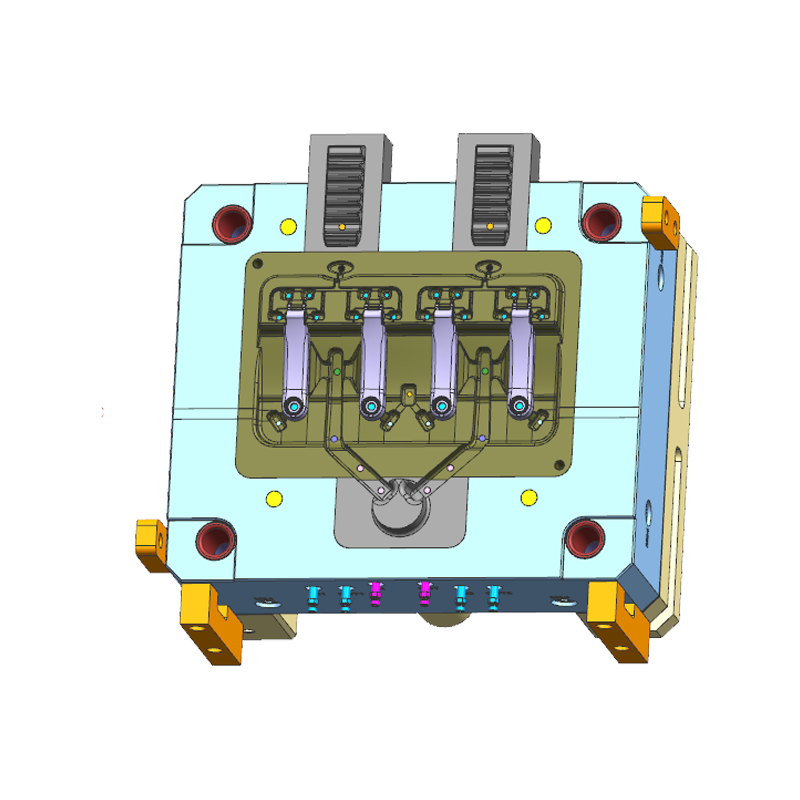

4. Bränslepumphus: Bränslepumphuset kräver hög hållfasthet och korrosionsbeständighet. Pressgjutningsteknik av aluminiumlegering uppfyller inte bara dessa krav utan säkerställer också dimensionsnoggrannhet och produktionseffektivitet.

Användningen av gjutformar för motorkomponenter i aluminium eliminerar behovet av komplext manuellt arbete eller traditionella gjutningsmetoder vid tillverkning av motorkomponenter. Istället möjliggör exakt formkonstruktion och automatiserade produktionslinjer snabb och effektiv produktion av komponenter av hög standard.

Fördelar med formgjutna aluminiummotorkomponenter vid tillverkning av motorkomponenter

Hög precision och komplexitet

En av de största fördelarna med formgjutna motorkomponenter i aluminium är deras förmåga att producera komponenter med komplexa former och hög precision. Traditionella gjutningsmetoder klarar ofta inte kraven på komplexa geometrier. Emellertid, gjutformar av aluminiummotorkomponenter, genom exakt design och högtrycksinsprutning, injicerar aluminiumlegeringsmaterial exakt i formhåligheten, vilket säkerställer komponentprecision och ytfinish.

Till exempel kräver komplexa motorkomponenter som cylinderblock intrikata interna kylkanaler och känsliga strukturer. Formgjutningar för motorkomponenter i aluminium kan direkt gjuta dessa komplexa former utan att kräva efterbearbetning och trimning, vilket undviker precisionsavvikelser och slöseri med produktionstid.

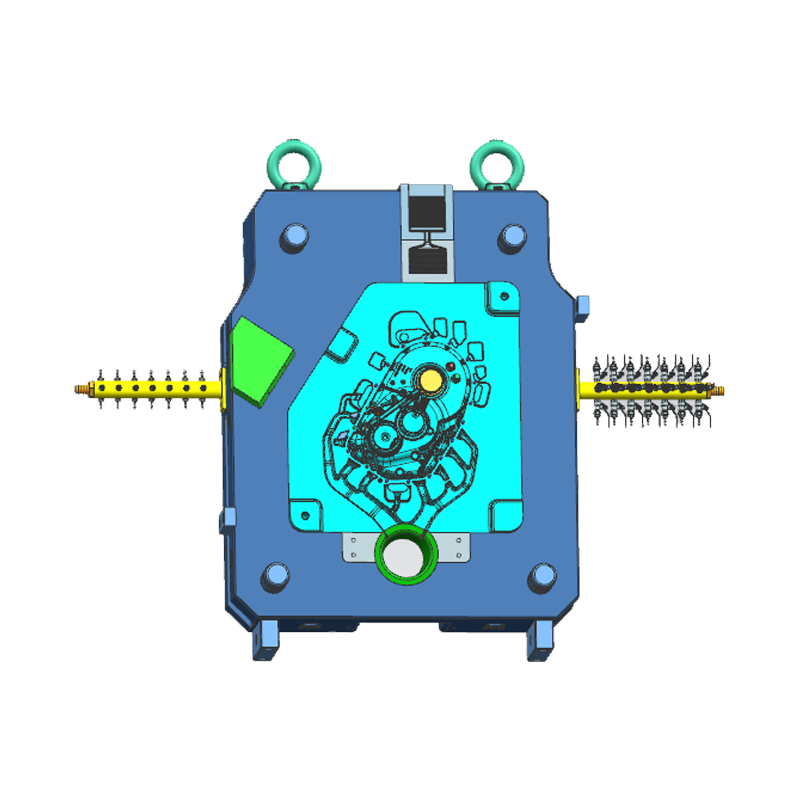

Förbättrad produktionseffektivitet

Formgjutna aluminiumformar för motorkomponenter kan avsevärt förbättra produktionseffektiviteten. Traditionella gjutningsmetoder kräver ofta flera omgångar av bearbetning och trimning, medan pressgjutning av aluminiumlegeringar producerar exakta komponenter i ett enda steg. Moderna pressgjutformar är ofta utrustade med effektiva kylsystem och automatiserade produktionslinjer, vilket avsevärt förkortar produktionscykeln för varje form och förbättrar den totala produktionseffektiviteten.

Till exempel ökar formgjutna motorkomponentformar av aluminium avsevärt produktionshastigheten för motordelar, vilket gör det möjligt för dem att möta kraven från storskalig produktion, särskilt i produktionsmiljöer med högt tryck och hög temperatur. Formens höga hållbarhet gör att varje form tål fler produktionscykler, vilket minskar frekvensen av formbyten.

Kostnadskontroll

Även om högprecisionsformar för pressgjutna aluminiummotorkomponenter kräver en betydande initial investering, minskar deras långa livslängd och höga produktionseffektivitet effektivt enhetsproduktionskostnaderna. Precisionsformdesign och effektiva produktionsprocesser minskar skrot och avfall, vilket sänker materialkostnaderna. Dessutom, eftersom formgjutningsmotorkomponentformar av aluminium kan åstadkomma högprecisionsgjutning i en enda passage, reduceras efterföljande bearbetningskostnader, vilket ytterligare förbättrar produktionskostnadseffektiviteten.

Förbättra komponentstyrka och kvalitet

Pressgjutning av aluminiumlegering minskar inte bara komponentvikten utan ökar också dess styrka. Modern pressgjutningsteknik använder högprecisionsformdesign för att säkerställa enhetlig spänningsfördelning under kylning, vilket förbättrar den strukturella hållfastheten och livslängden för komponenter i aluminiumlegering. Genom sofistikerade kylsystem och styrtekniker kan formgjutningar för motorkomponenter i aluminium även förhindra kvalitetsproblem som sprickor och bubblor i aluminiumlegeringen under kylningsprocessen, vilket säkerställer att varje komponent uppfyller konsekventa höga kvalitetsstandarder.

Hur främjar gjutformar av aluminiummotorkomponenter produktionsuppgraderingen av fordonsmotorkomponenter?

Med ständiga tekniska framsteg utvecklas designen av formgjutna aluminiumformar för motorkomponenter mot större effektivitet och intelligens. Framtida pressgjutformar kommer att lägga större tonvikt på energibesparing och miljöskydd, intelligent tillverkning och multifunktionell integrering, vilket ytterligare främjar uppgraderingen av tillverkning av fordonsmotorkomponenter.

Energisparande och miljöskydd

Moderna formgjutna aluminiumformar för motorkomponenter använder mer avancerade termiska hanterings- och kylsystem, vilket inte bara förbättrar produktionseffektiviteten utan också minskar energiförbrukningen. Genom att optimera formkonstruktionen och produktionsprocesserna kan lägre produktionstemperaturer och högre produktionshastigheter uppnås, och därigenom minska energiförbrukningen och koldioxidutsläppen, vilket uppfyller kraven för modern grön tillverkning.

Intelligent tillverkning

Med tillkomsten av Industry 4.0 förbättras också intelligensnivån för gjutformar av aluminiummotorkomponenter kontinuerligt. Framtida pressgjutningsproduktionslinjer kommer att införliva teknologier som big data och artificiell intelligens för att övervaka produktionsprocessen i realtid, förutsäga livslängden för formar och utföra automatiserat underhåll. Detta kommer inte bara att förbättra produktionsstabiliteten och flexibiliteten, utan också minska mänskliga fel och förbättra den totala produktionseffektiviteten.